辅助机器人制造再辟新局

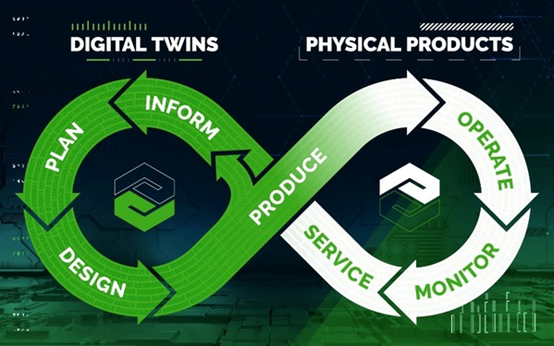

自从上届TIMTOS x TMTS 2022已可见到有多家工具机、控制器大厂纷纷展出自家Digital Twins解决方案,让加工业者在预测加工时间及质量上,甚至优于传统计算机辅助制造CAM软件,也让后者若非透过云平台与CAD/CAE软件兼容加值,便是更深入专用加工领域,与工业机器人协同作业。

基于现今制造业数字孪生(Digital Twins)技术涵括各领域、架构,大多数硬软件或系统整合厂商通常会就自身能量与技术背景出发,再透过云平台或商业模式合作。工研院过去即曾将国际主要的Digital Twins技术平台供货商概分为:产品制造厂商、软件系统厂商、其他衍伸服务软件厂商3类。并陆续经由合作、并购、异业结盟等方式,涉猎不同应用场域,建构出完整的供应链与服务模式;或可归属于竞合关系者,藉此拓展自家品牌市占率与关键技术版图。

其中除了「衍伸服务软件」供货商,主要提供如企业资源管理(ERP)、客户关系管理(CRM)等软件服务,在企业应用软件架构下涵括Digital twins技术领域,并将原先以产线为应用端的模式,转换为整体企业营运管理,如Oracle、SAP、IBM及Microsoft等。

目前Digital Twins最常被制造业使用的功能,主要包含系统设计与产线布置、制程优化及最适生产排程、效能监控和预防性维修。

产品制造厂商加值 整合CNC数控系统硬软件销售

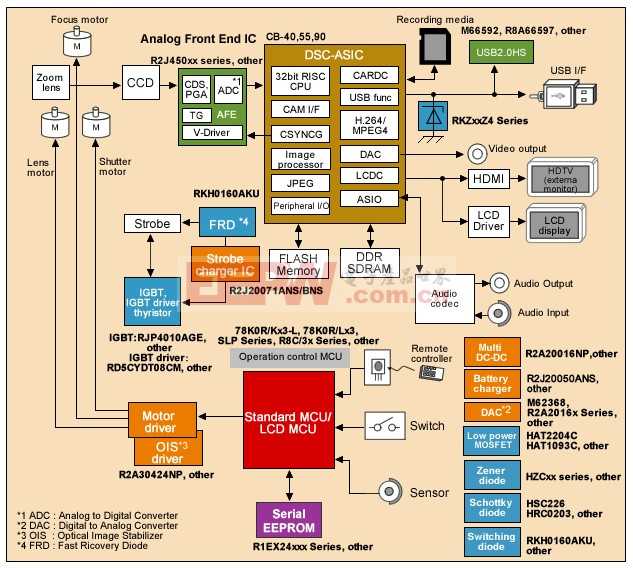

随着目前CNC工具机产业竞争越来越激烈,CNC数控系统功能、客制化人机接口推陈出新且逐步开放,业者为了提升软件的附加价值,必须提供一套从生产、加工到监控的完整解决方案,销售机台之外的许多加值服务。

包括内嵌能与控制器整合或平行运作的简化版CAD/CAM软件,发展出对话式CAD/CAM规划技术,使得加工更容易,进而加快产品开发速度和预测切削的准确性。甚至结合刀具管理与量测循环,涵括每个生产步骤的运作模式和成效质量,精确整合虚拟成果和真实量测成效,建立完整的虚实整合Digital twins生产制造系统。

如产品制造厂商DMG MORI、OKUMA、FANUC、SIEMENS等,已可将Digital Twins技术导入自家运动控制系统或加值软件App,与设备或Turnkey solution整合销售,强调在预测实际工时和质量更为精准。

软件供货商跨平台 挟CAD/CAM分进合击

软件系统商如PTC、Dassault Systemes、Autodesk、hyperMILL、Mastercam,则以提供CAD/CAM、PLM等技术服务为主,不仅仍与客户合作共同开发产品的Digital Twins模型,满足于设计、开发、制造、试产、调校等不同阶段需求,现也透过自家硬/软件云平台合纵连横CAD/CAE,进一步扩大应用领域。

过去铣削加工若针对几何形状比较复杂的刀具路径和NC程序,通常会导入商用CAD/CAM软件,以脱机方式规划产生。如今则已发展至可支持产生五轴同动铣削的刀具及加工路径、积层制造路径等,可用来模拟、加工高度复杂的自由轮廓曲线。

工研院也因此,率先开发了整合式切削仿真与防碰撞功能,于事前与加工中进行机台防碰撞保护,一次解决两项问题。其中快速3D切削仿真功能,可在加工前预先对机台进行快速模拟,以确保机构间无干涉或碰撞情况;同时开发主轴撞击瞬间脉冲讯号检知功能,在机台发生干涉和碰撞瞬间示警且停止机台动作,将损害降之最低。

专业CAM软件hyperMILL则推出其hyperMILL CONNECTED Machining功能,强调可确保CAM软件和机台间无缝互联,其中亮点之一,就是能与控制器的双向数据交换。也就是由hyperMILL VIRTUAL Machining Center作为中介组件,仿真解决方案和加工刀具之间的接口,允许将流程相关数据直接且安全从CAD/CAM系统传输到机台,也能从机台接收,藉此达成CAM软件与CNC加工刀具最佳连网。

因此,用户可将刀具列表和NC程序从仿真环境直接传送至机台,在机台执行时同步模拟状态;甚至使用计算机控制机台,在机台启动前,就开始一路应用安全概念,包括各种加工和机台配置,例如零点定位、刀具数据和配置参数等,均读取自机台控制器。进而检查hyperMILL中的程序数据,除非成功执行数据比对和碰撞检查,不会发布和传输NC程序的安全机制,将有效保护操作人员和财产,避免发生可能的操作错误。

同时执行完整流程控制,让来自于刀具管理系统的信息可以从hyperMILL,直接传输到控制器的刀具内存,消除在控制器手动输入值的需求,节省时间并降低发生错误的风险;还可以在 hyperMILL VIRTUAL Machining Center中储存并还原机台设定,即可在不同的设定之间快速切换。

达梭系统(Dassault Systemes)旗下的3DEXPERIENCE云端平台连接集团15项品牌资源,确保未来所有SOLIDWORKS授权功能,如3D建模、钣金设计与焊接工程等高阶仿真、制造和生产,甚至是数据管理、协作等功能都可开发App并纳入云端服务。

在今年「3DEXPERIENCE World 2023」的「Playground展示区」中,也有新创公司Titans of CNC参与,既是一家位于德州Flower Mound的生产基地,采取革命性的在线CNC Academy营运模式,部分客户来自于SpaceX、Blue Origin和波音等航空航天公司等产业。

深化加工应用领域 放眼机器人抛光研磨工法

值得一提的是,因应近年来自动化且高度弹性的制造情境快速成长,工研院也推出专用于机器人研磨抛光的系统整合品牌RoboSmith,包含「EzSim机器人数字仿真软件」、「SmithOS机器人核心系统」、「机器人AI质量诊断」共3款加值智能软件,可让传统工业机器人学习到老师傅的研抛精髓,转变成为机器数字职人。

其中又以「EzSim机器人数字仿真软件」与CAD/CAM应用较为相关,透过导入3D视觉可以扫描接口设备的点云数据,再藉由虚实整合设备定位技术,计算出与CAD模型之间的位置偏差,控制定位误差<1mm。再另将其位置信息反馈到EzSim,透过精确几何模型的运算,实时补偿、修正机器人研磨抛光路径而改善精度,同时提升制程加工质量及导入效率。

目前如研磨抛光、雷射焊接、钣金弯折等专用加工领域,也早有专业CAD/CAM软件商已导入开发,并强调可支持现今市面上大多数欧日系机器人及控制器,可望成为下一片蓝海。

评论