基于STM32F334双向同步整流BUCK-BOOST数字电源设计

作者 牟健 何波贤 梅杰 丁少娜 91206部队(山东 青岛 266108)

本文引用地址:https://www.eepw.com.cn/article/201808/391172.htm牟健(1988-),男,硕士,助理讲师,研究方向:无线通信。

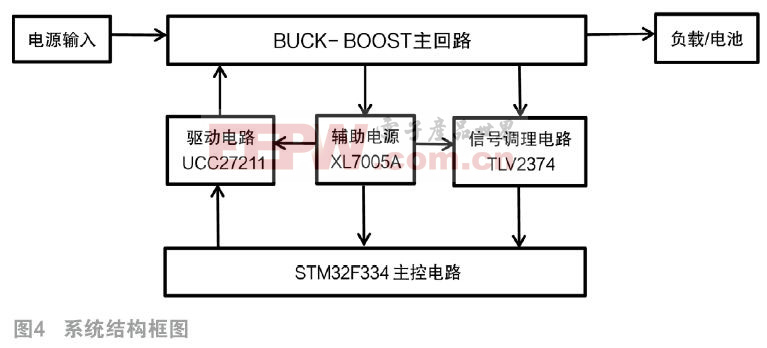

摘要:本设计中采用同步BUCK电路和同步BOOST电路级联而成的同步整流BUCK-BOOST电路拓扑,基于STM32F334高性能32位ARM Cortex-M4 MCU构建能量实现的双向流动,并能在同一方向实现升降压功能的数字电源。

0 引言

随着不可再生资源的日益减少,人们对新型清洁能源的需求增加,促进了诸如太阳能发电、风力发电、微电网行业的发展,在这些行业产品中需要能量的存储释放以及能量的双向流动,比如太阳能、风力发出的电需要升压逆变之后才能接入电网,而对于电池或者超级电容的充放电需要系统能够具备升压和降压的功能,为了确保电能转换的安全性以及稳定性,因此急需设计一款变换器,不仅能实现能量的双向流动,还能在同一方向实现升降压功能。

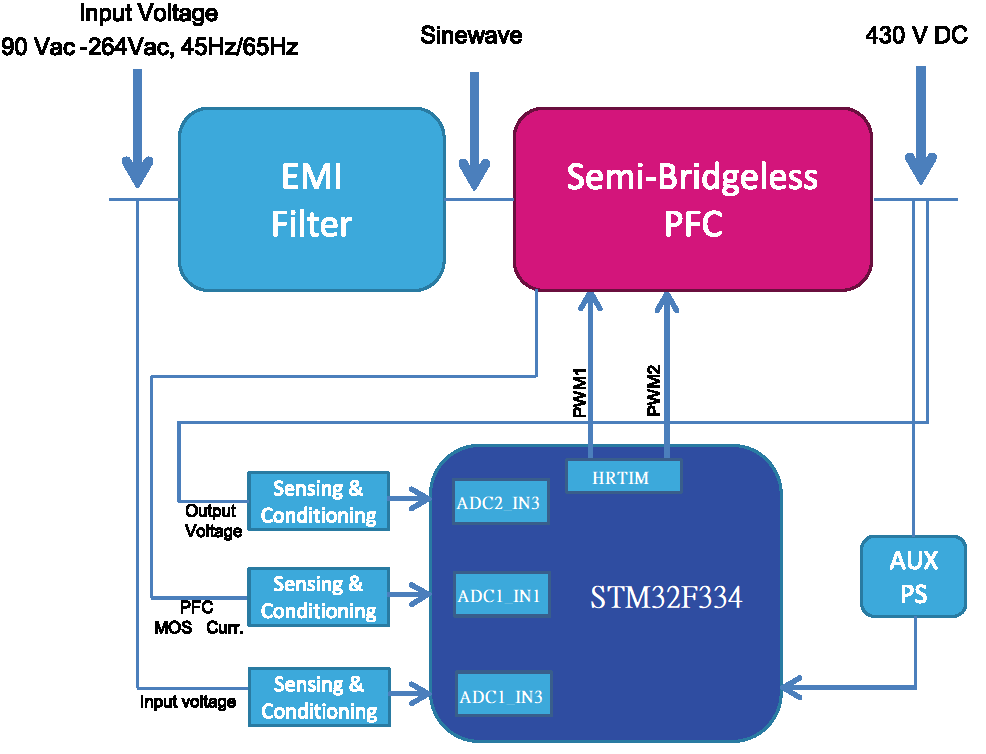

实现能量双向流动功能整流驱动电路拓扑有很多种,双向DC-DC变换器一般可以通过用MOS管代替经典拓扑电路中整流二极管得到新的拓扑,例如双向Cuk电路、Sepic电路、Zeta电路等,其中双向Cuk电路需要多个电感,输出负电压,输出的电流较小;而Sepic电路有非常复杂的控制环路特性,且效率低;Zeta电路是双Sepic电路,要求更高的输入电压纹波、大容量的飞跨电容。本系统设计采用同步BUCK电路和同步BOOST电路级联而成的同步整流BUCK-BOOST电路拓扑,并采用STM32F334高性能32位ARM Cortex-M4 MCU构建数字电源,其不仅嵌入浮点单元(FPU),集成高分辨率的定时器(达217 ps)和两个超高速5 Msps(0.2 µs)12位模数转换器(ADC),对电路的输出电压电流同步测量,还构建实时的双闭环PID控制,实时跟踪输出电压,减少系统的稳定误差。

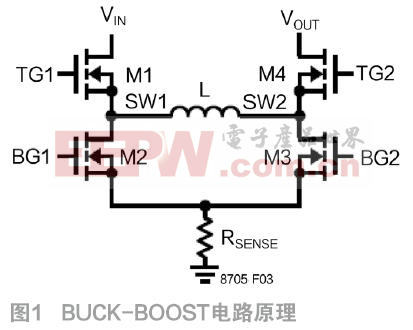

1 双向同步整流BUCK-BOOST变换器原理

双向同步整流BUCK-BOOST电路拓扑是由同步BUCK电路和同步BOOST电路级联而成,双向同步整流BUCK-BOOST电路在同一方向上实现了升降压功能。它的原理由经典BUCK电路和经典BOOST电路演化而来,在经典的BUCK电路、BOOST电路中由于整流二极管存在较大压降,在整流二极管上存在较大损耗;而双向同步整流BUCK-BOOST电路中利用MOS管代替电路中的整流二极管,由于MOS管开通时MOS管上的压降相对较低,能够显著提高电源的效率如图1所示。

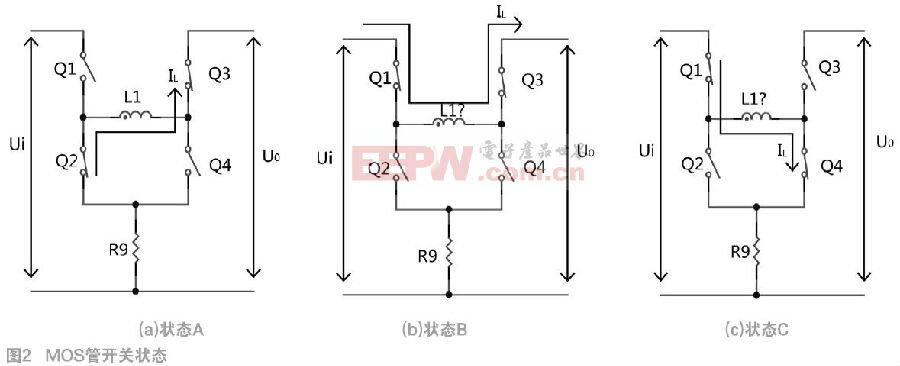

双向同步整流BUCK-BOOST电路由同步BUCK电路和同步BOOST电路级联而成,根据BUCK电路电压增益公式:

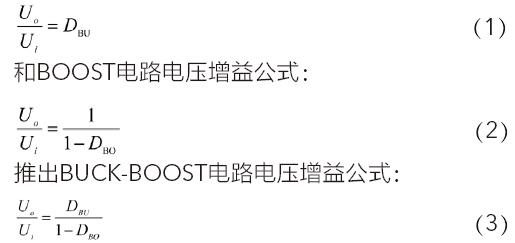

其中DBU定义为BUCK电路的占空比,对应图1中MOS管Q1的占空比,DBO定义为BOOST电路的占空比,对应本设计中MOS管Q4的占空比。其中Q1和Q2是一对互补导通MOS管,Q3和Q4是一对互导通MOS管。双向同步整流BUCK-BOOST电路根据输入输出的电压关系将电路工作状态分为降压区、升压区和降压-升压区;当输出电压显著小于输入电压时,电路工作在降压区,此时Q1和Q2互补导通,Q4常关Q3常通,电路等效于同步BUCK电路;实际应用中由于MOS管驱动采用自举升压的方式,Q4不能始终截止,否则当Q3的自举电容能量损耗完时,Q3将截止;为驱动Q3,Q4必须导通一小段时间为Q3的自举电容充电以驱动Q3。因此在实际控制中可将Q4的占空比固定设为0.5(即DBO可根据实际情况调整),而Q1的占空比DBU可在0-0.95之间变化,如此电路将一直工作在降压区。当输出电压显著大于输入电压时,电路工作在升压区,等效于同步BOOST电路,和电路工作在降压区的情况类似,Q2不能始终截止,需要导通一小段时间为Q1的自举电容充电,因此在实际控制中可将Q1的占空比DBU固定设置为0.95(可根据实际情况调整),而Q4的占空比可在0-0.95之间变化,如此电路将一直工作在升压区。当输出电压和输入电压接近时,电路工作在降压-升压区,即在一个周期内一段时间按降压方式工作,一段时间按升压方式工作。双向同步整流BUCK-BOOST电路MOS管开关状态主要有如图2所示三种状态。

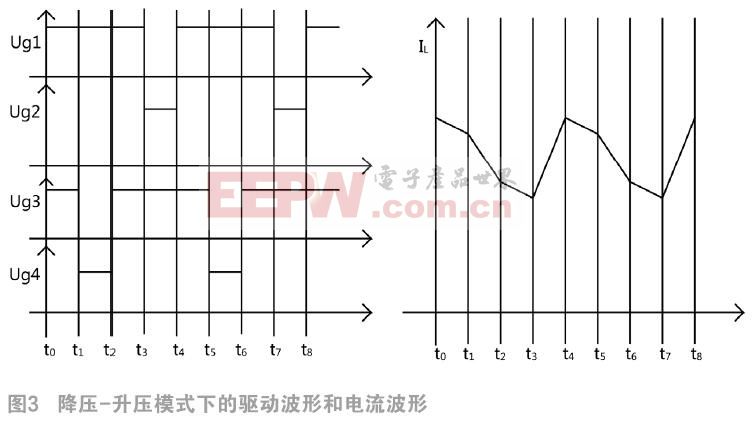

当MOS管在A、B状态之间切换时,电路工作在降压模式;当MOS管在B、C状态之间切换时,电路工作在升压模式;当MOS管按照状态A-B-C-B-A的顺序却换时,电路工作在降压-升压模式。如图8所示为电路工作在降压-升压模式时的驱动波形和电感电流波形。

在t0-t1阶段电路处于状态B,此时Q1、Q3导通,Q2、Q4截止;

当Ui>U0 时,电感电流增大;

当Ui<u0 时,电感电流减小。

在t1-t2阶段电路处于状态C,此时Q1、Q4导通,Q2、Q3截止,电感电流增大。在t2-t3阶段电路处于状态B,在t3-t4阶段电路处于状态A,此时Q2、Q3导通,Q1、Q4截止,电感电流减小。由BUCK-BOOST电压增益公式可知,不论电路是工作在降压模式、升压模式还是降压-升压模式,本质上是控制降压占空比DBU和升压占空比DBO。

2 系统方案

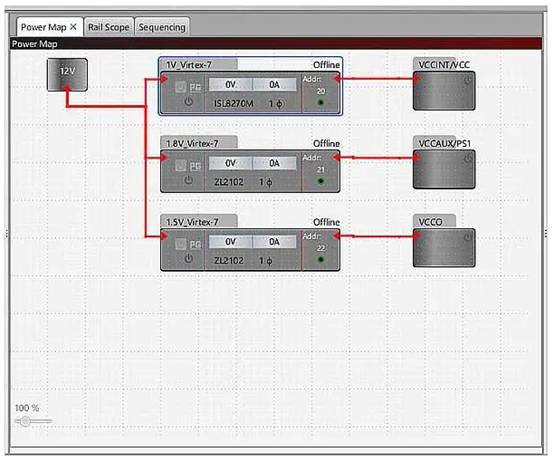

系统方案结构框图如图4所示,同步整流BUCK-BOOST数字电源由BUCK-BOOST主电路、辅助电源、驱动电路、信号调理电路、STM32F334主控电路以及OLED驱动电路构成。其中STM32F334作为主控芯片,利用F334的HRPWM模块产生所需PWM,通过UCC27211驱动器驱动MOS管;通过信号调理电路和ADC模块采集输入电压、输出电压、输出电流等信号,并利用采集的信号进行运算控制,以达到恒压恒流输出的目的。辅助电源采用XL7005A、AMS1117-3.0分别变换产生12 V、3.3 V两路电源,并为MOS驱动电路、信号调理电路、OLED驱动电路、主控芯片供电;OLED显示系统的工作状态、输出电压、输出电流等信息。

2.1 BUCK-BOOST主电路设计

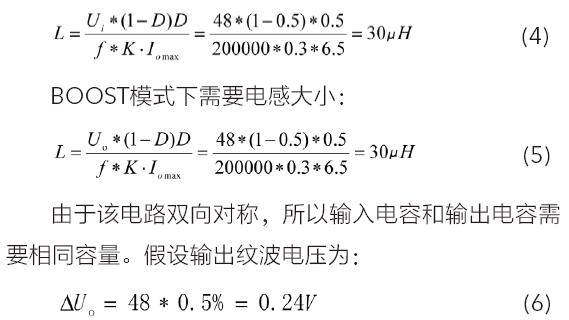

如图2所示为BUCK-BOOST主电路图, BUCK模式需要电感大小:

由于贴片陶瓷电容的ESR较小,单个贴片陶瓷电容ESR大概10 m ,采样多个贴片陶瓷电容并联ESR就变小了,可以忽落不计,只计算电容充电引起的电容纹波。

所需电容容值:

(7)

(7)

输入输出电容要大于5.2μF;本设计中采用8颗2.2 μF的陶瓷电容并联总容量17.6μF。MOS管采用英飞凌型号为BSC060N10NS3G,耐压达100 V,最大可持续通过90 A电流,最小导通电阻6 m ;而本设计中最高电压为48 V远低于MOS管耐压;最大峰值电流为10 A远低于MOS管最大持续电流。

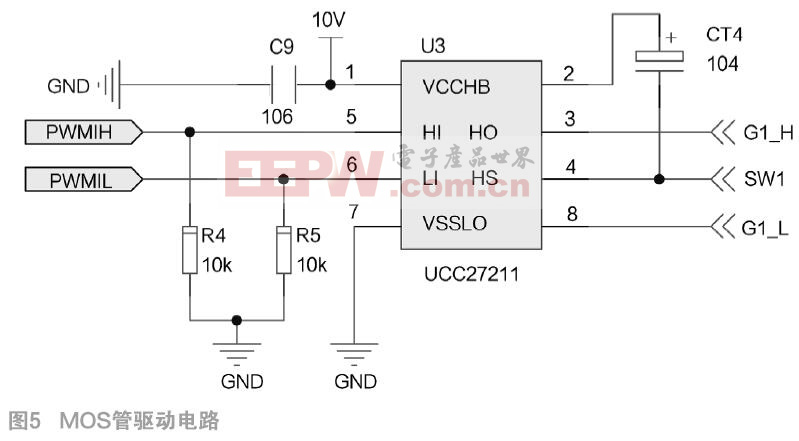

2.2 驱动电路设计

如图5所示,MOS管驱动器采用TI具有独立的高侧和低侧驱动的半桥驱动芯片UCC27211,该芯片内部集成自举二极管,外部需要连接自举电容,采用自举升压的方式驱动高侧MOS管;自举电容选取0.47 μF,芯片驱动电流峰值高达4 A,最大引导电压直流120 V;在PWM信号输入引脚加10 kΩ的下拉电阻,防止PWM信号输入开路或高阻时MOS误动作;MOS管驱动电阻采用2 Ω,芯片内部不带有死区功能,为防止上下桥臂通时导通,需要在软件上实现死区功能。

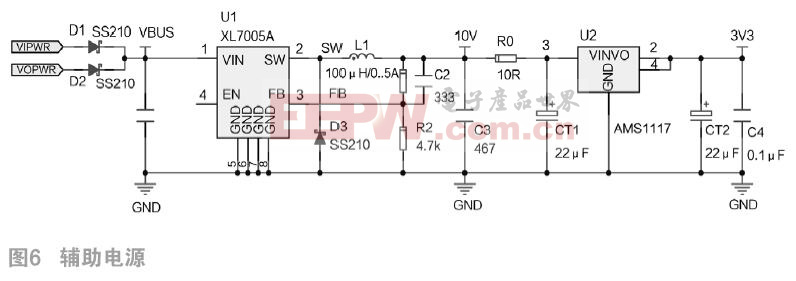

2.3 辅助电源设计

如图6所示,辅助电源通过二极管隔离从BUCK-BOOST电路的输入端和输出端取电,经过XL7005A变换产生直流12 V,在通过AMS1117-3.3变换产生3.3 V、A3.3 V两路电源;直流12 V为驱动芯片供电以驱动MOS工作;直流3.3 V、A3.3 V为STM32F334和运放供电。

2.4 信号调理电路设计

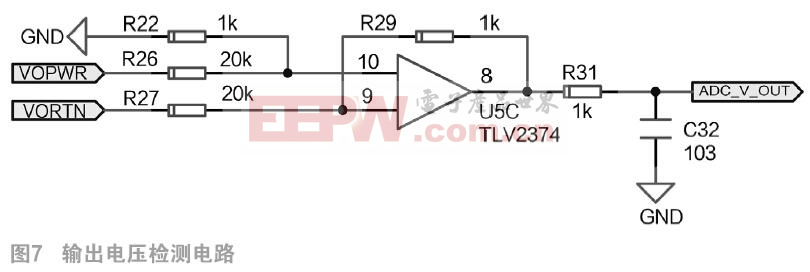

①输入输出电压检测

输入输出电压通过运放TLV2374采用差分电路将输出电压按比例缩小至ADC能够采样的范围,再使用ADC采样,软件解算出输出电压。输入电压采样是通过F334内部运放按比例缩小再送到ADC进行采样的,具体电路如图7所示。输出电压检测电路如图8所示。

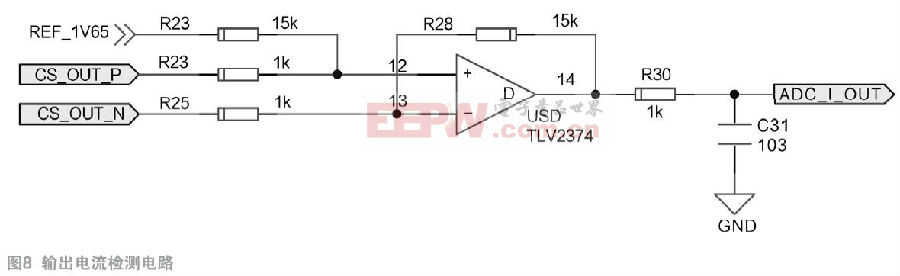

②输出电流检测

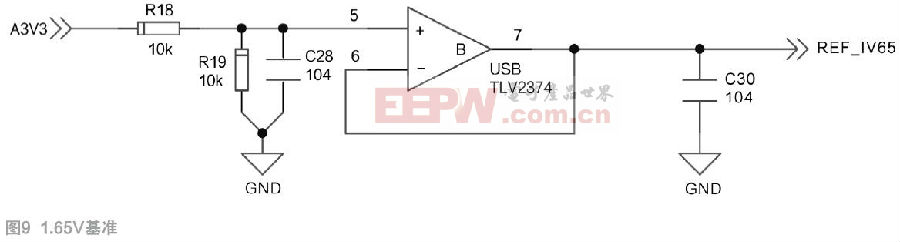

输出电流检测电路通过运放TLV2374采样差分放大电路实现;采样电阻放在低端,若采样电阻放在高端,会有较大的共模电压使采样电流不准确,采样电阻为10 m ,由于采样电阻较小,采样电阻上的压降较小,不利于直接采样,需要放大后再采样;由于本设计中电流双向流动有正有负,MCU不能采样负电压,所以需要一个基准电压将放大后的负电压抬升至正电压供MCU采样;基准电压用3.3 V通过1:1电阻分压产生1.65 V,经TLV2374组成的电压跟随器输出1.65 V供电路使用,如图9所示,输出电流检测电路如图8所示。

2.5 F334主控电路设计

基于STM32F334引脚名称及其属性如表1所示。

3 系统软件设计

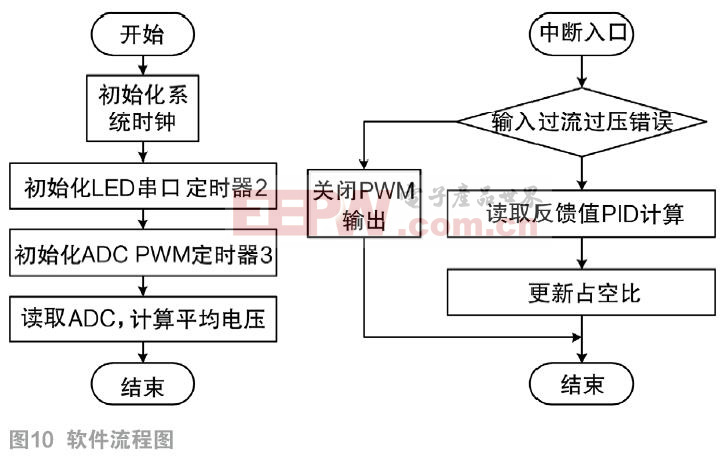

本设计中采用电压控制模式,即通过采样输出电压与期望输出电压比较产生误差信号,将误差输入PID算法计算出所需占空比,通过改变占空比来达到稳压输出的目的。图10是软件流程图,在定时器3 的中断程序里进行PID运算和更新占空比,PID算法分为增量式和位置式。

4 结论

通过系统测试,输入电压范围:12~64 V,而输出电压范围:5~60 V,其中输出的电压稳定度为5%,输出纹波:50 mV RMS,输出额定电流5 A,最大输出电流6.5 A,功率达240 W,并且具备输入欠压、过压保护、输出过压、过流保护等保护功能,经过测试该设计满足车载电源、太阳能转换器、电池充放电系统DC/DC转换的要求。

参考文献:

[1]张占松,蔡宣三.开关电源的原理与设计修订版[M].北京:北京电子工业出版社,2004.

[2]Zhu Lei Shao. A Low Standby Power Consumption Control Circuit for Switching Power Supply[J].Applied Mechanics and Materials,2014,893-896.

[3]李志峰,甄少伟,贺雅娟,等.用于DC-DC转换器的可配置数字 PID 补偿器设计[J].四川省电子学会半导体与集成技术专委会学术年会,2014,83.

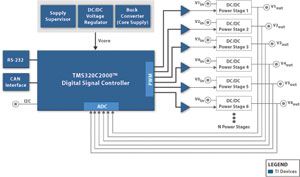

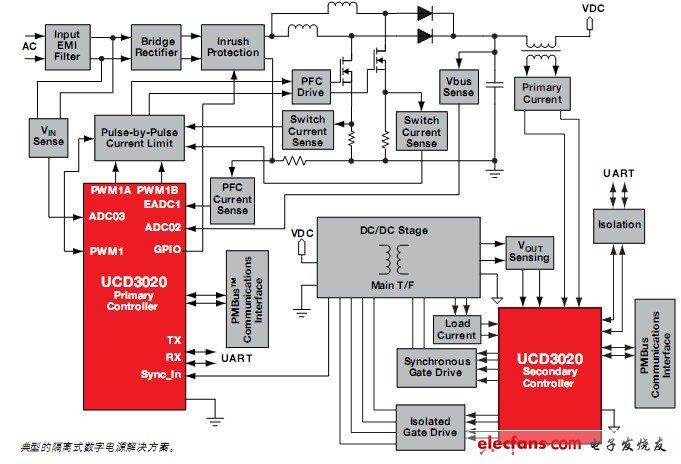

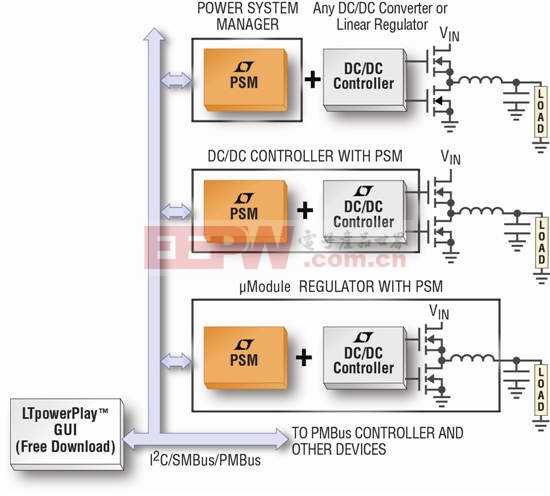

[4]TI公司供稿.数字电源[J].德州仪器电源管理,2015.

本文来源于《电子产品世界》2018年第9期第52页,欢迎您写论文时引用,并注明出处。

评论