微电网模拟系统

作者 林俊宏1 鄢义洋1 杨光2

本文引用地址:https://www.eepw.com.cn/article/201808/391170.htm1.华中科技大学 电子信息与通信学院(湖北 武汉 430074)

2.华中科技大学 材料学院(湖北 武汉 430074)

*2017年“瑞萨杯”全国大学生电子设计竞赛本科组“微电网模拟系统(A题)”一等奖

摘要:系统采用三相半桥拓扑,以STM32F407ZET6单片机为主从控制器,主控制器在dq坐标下进行控制实现三相稳压输出,从控制器采用主从均流控制实现两台三相逆变器的电流分配,采用三相同步锁相环(SRP-PLL)。逆变器单独工作时,输出交流母线电压为24.01 V,频率为49.99 Hz,总谐波畸变率为1.63%,系统整体效率为92.33%,负载调整率为0.12%。逆变器并联工作时,系统实现了两台逆变器输出功率比可调,输出线电流折算值误差最大值为0.06 A,并联工作负载调整率为0.21%。此外,系统具有友好的人机交互界面、输入欠压及过压保护功能。

1 系统方案论证

1.1 比较与选择

1.1.1 主拓扑方案选择

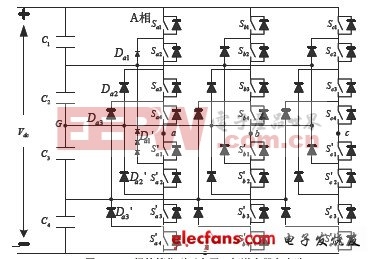

方案一:三相半桥拓扑。由三个半桥组成,半桥桥臂输出经LC滤波可实现三相逆变,输出交流电压幅值仅为母线电压的一半,对直流电压利用率不高,但控制策略与电路结构均较简单。

方案二:三相全桥拓扑。由三个全桥组成,在相同输入电压条件下,输出交流电压幅值较半桥电路较高。但电路结构与控制策略均较复杂。

综上所述,为了尽可能地减小系统的复杂度,选择方案一。

1.1.2 均流控制方案选择

方案一:主从控制。主逆变器实现稳压输出,从逆变器实现恒流输出,整体输出实现均流,无法实现独立控制,主逆变器崩溃则整个系统崩溃,但控制策略简单,控制精度高,负载调整率好。

方案二:双环控制。系统通过调节外电压环获得各逆变器电流基准值,据此进行PI调节实现均流输出,系统可靠性高,但控制相对复杂。

综上所述,为了实现较好的负载调整率,选择方案一。

1.2 系统方案描述

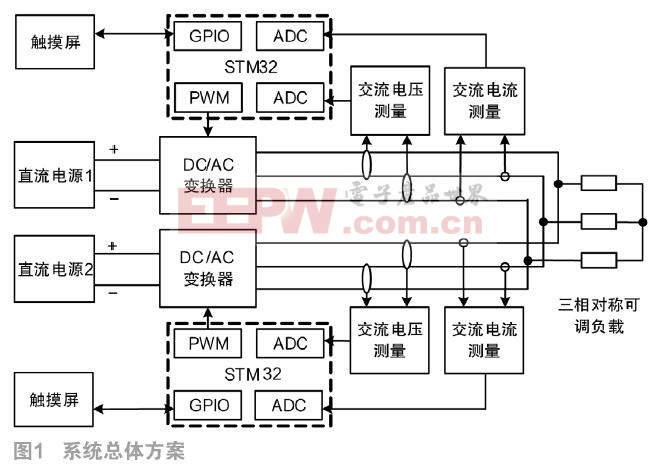

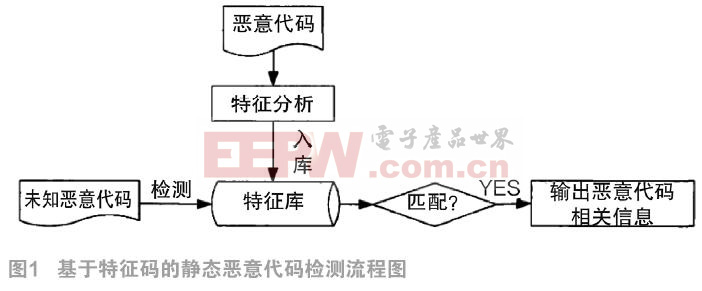

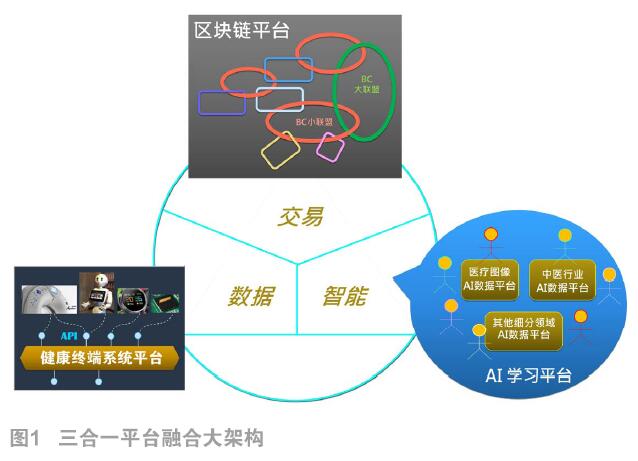

系统由主电路、驱动电路、测量电路、辅助电源电路、控制电路与显示电路组成。主电路采用三相半桥电路,实现三相DC/AC变换,测量电路实现了三相电压电流的测量。系统总体方案如图1所示。

2 理论分析与计算

2.1 提高效率的方法

系统主要的效率损耗包括开关管的开关损耗与导通损耗,电容等效串联电阻的损耗以及电感的铜损与铁损等。据此,可选择合适的开关频率,当开关频率增大,可减小滤波器体积,但增加了开关管的开关损耗,折衷考虑,选择开关频率为50 kHz;选择开关管时,低导通电阻可减少导通损耗,栅极电容较小可减少驱动损耗,折衷考虑,选择导通电阻与栅极电容适中的开关管;选择等效串联电阻较小的CBB电容作为输出电容,且多个并联,可降低输出电容的等效串联电阻;选择铁氧体材料磁芯,铁氧体材料电阻率较高,可有效降低电感涡流损耗。

2.2 同时运行模式控制策略

2.2.1 dq旋转坐标系下的稳压策略

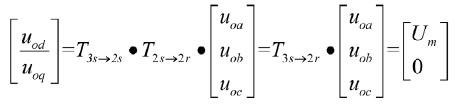

当三相逆变器输出电压幅值为UM的对称三相电压时,通过转换矩阵可将输出电压从三相abc静止坐标系变换到两极性同步旋转坐标系下的变量,此时可得:

(1)

(1)

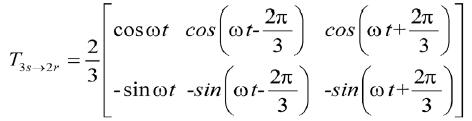

其中,三相静止坐标系到两相旋转坐标系的转换矩阵为:

(2)

(2)

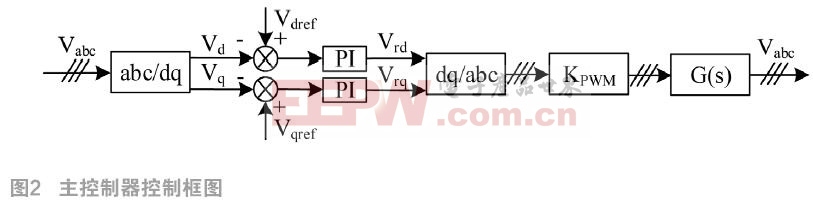

在三相对称稳态时,dq坐标系下的d轴分量数值与输出电压幅值相等,而q轴分量为0。据此,主控制器在dq坐标系下进行电压单环控制实现输出稳压。

2.2.2 基于主从控制的均流策略

系统采用主从控制策略实现两逆变器并联均流。系统控制主逆变器使其工作于稳压模式,控制从逆变器工作于恒电流模式,实现主从逆变器的输出均流。

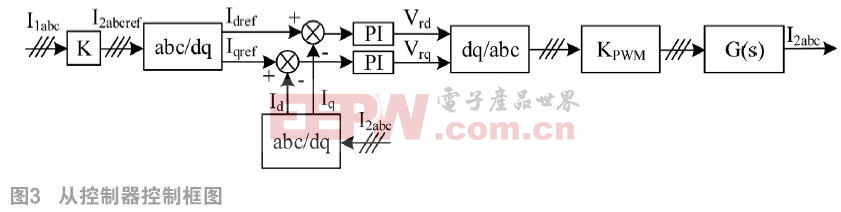

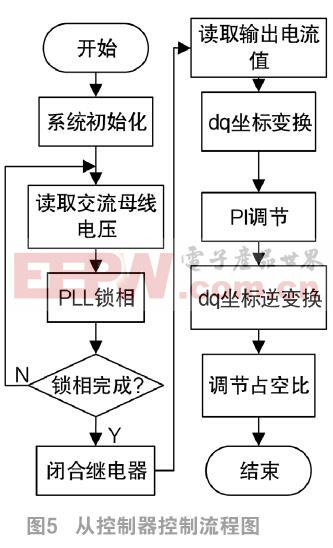

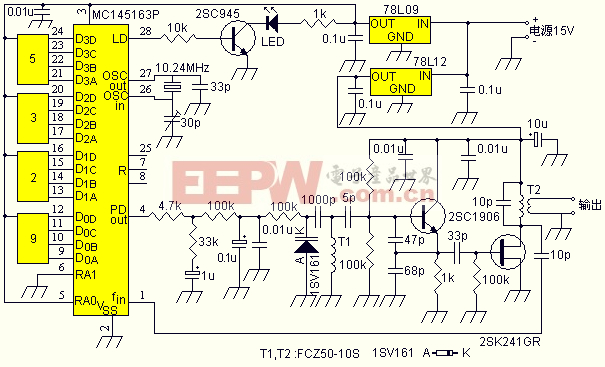

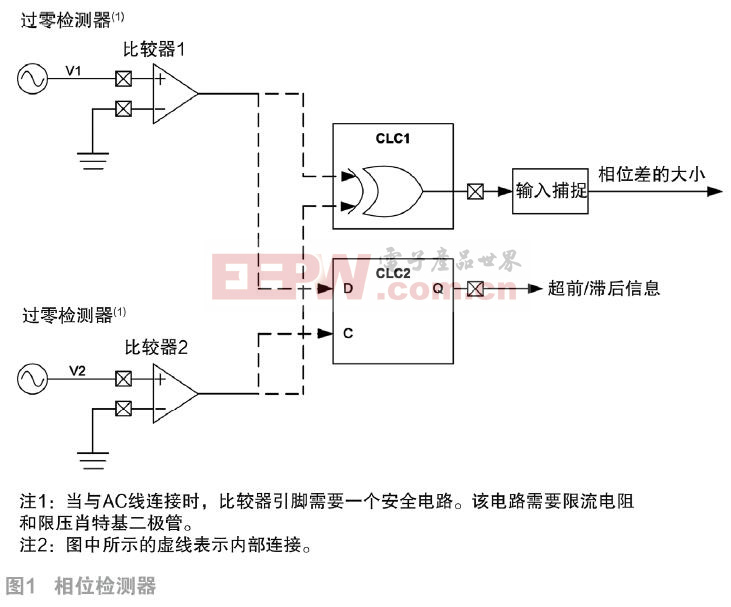

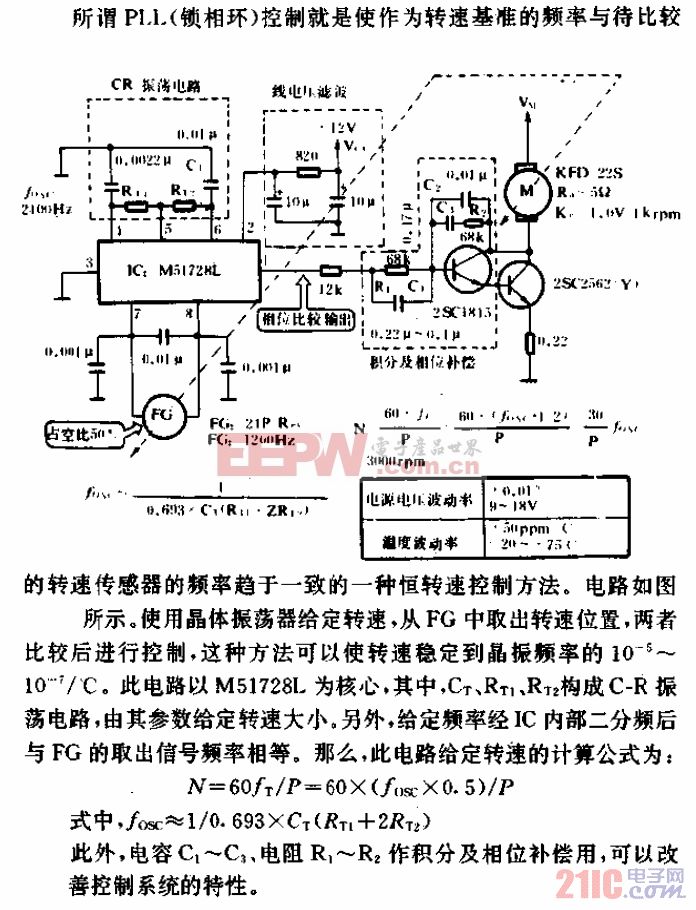

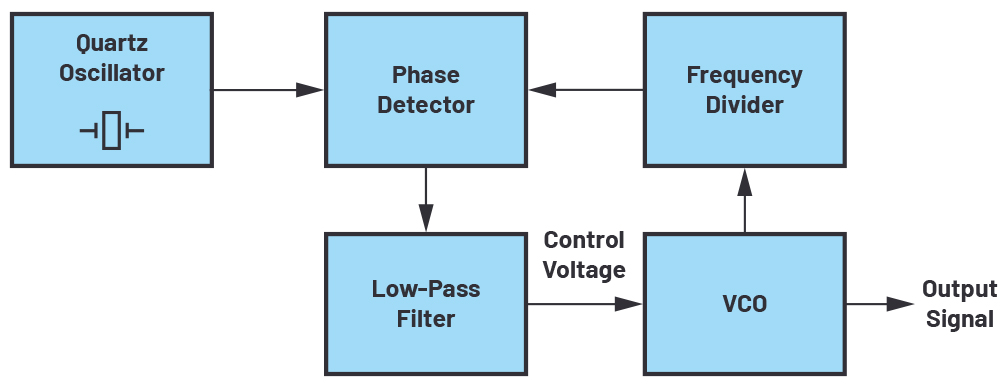

从控制器通过PI调节调整两相旋转坐标系下的角频率ω,实现输出电压q轴分量为0,实现PLL锁相环。PLL锁相环实现两台逆变器输出电压同步,并依据主逆变器输出电流,给定从逆变器的电流指令,采用PI调节控制从逆变器的输出电流,实现电流分配。主、从控制器控制框图分别如图2和3所示。

3 电路与程序设计

3.1 主电路与器件选择

3.1.1 开关管选型

系统额定输出线电压UO=24 V,系统主电路采用三相半桥逆变,最大输出交流幅值为直流母线电压的一半,故直流母线电压至少为38.2 V,留取一定的裕量,开关管耐压须大于50 V。单逆变器运行时,最大输出电流为2 A。故开关管选择Fairchild公司生产的NTD3055,最大漏源电压VDS=60 V,最大漏极电流ID=9 A,可满足电压电流应力需求。

3.1.2 滤波器参数设计

(1)滤波电感设计。取电感电流纹波为平均电感电流的0.2,为保证电感电流不断流,由伏秒平衡:

(3)

(3)

式中,VS是系统稳定时的最大输入电压,其值选择为50 V,VO为额定输出线电压24 V,T为开关周期,取10 μs。代入参数计算,L=650 μH。由于系统主电路为三相半桥逆变结构,故每线电压滤波电感为两个半桥桥臂电感感值之和,故实际选择的三个电感感值为350 μH。

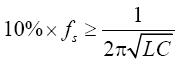

(2)滤波电容设计。设计LC滤波器截止频率为开关频率fs的10%,可获得较好的滤波效果,根据公式:

(4)

(4)

代入参数计算C≥1.5 μF,由于三相半桥逆变结构,每相滤波电容实际选取容值为4.7 μF,等效串联电阻小,且高频特性好的CBB电容。

3.2 控制电路与控制程序

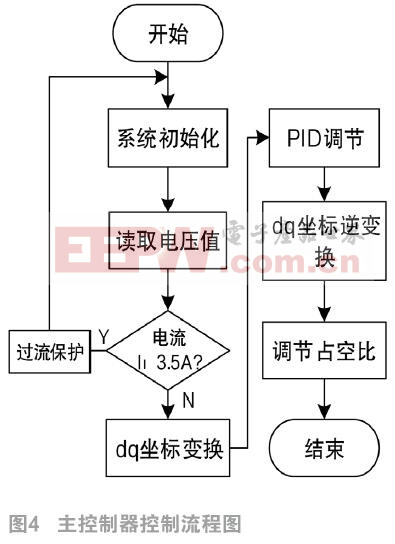

控制电路分为主从控制器两部分。主控制器工作在稳压控制模式,系统使用互感器测量两相线电压,经dq坐标变换与PI调节算法实现输出幅值稳定的对称三相电压。从控制器工作于稳流控制模式,在PLL锁相环获取交流母线电压相位后,通过PI调节算法调节输出电流同频同相并实现两逆变器的均流。主、从控制器的程序流程图分别如图4与图5所示。

3.3 电压电流测量电路

交流电压测量电路使用TVA1421-01型互感器测量AB、BC交流相电压,由于控制器仅能采集0~3.3 V的电压,故需要对互感器输出信号增加直流偏置,实际电路如图6所示,使用TL431基准电源产生2.5 V基准电源,经电阻分压获得1.6 V基准电压接在+VREF。根据互感器的应用手册,互感器原边输入电流需要小于6 mA,根据互感器原边输入电压24 V,故设计电阻R1=4.7 kΩ,设计输出电阻RL=150 Ω。

交流电流测量电路如图7所示,使用ACS712-05B霍尔传感器芯片,最大可测量电流5 A,由于本题最大线电流为2 A,电流峰值为2.83 A,可满足题设要求,且抗干扰能力强,测量精度高,VIOUT引脚信号为一直流偏置为0.5倍VCC的交流信号,将该信号传输至ADC引脚。由于电压电流存在相位问题,在实际制作电路时需注意电压电流相位关系。FILTER引脚接入1 nF(数据手册推荐取值)瓷片电容与芯片内部集成电阻形成RC低通滤波器,减小高频噪声对信号的影响,但若该电容取值过大,虽然提高了抗干扰能力,但引入了额外的相移,且该传感器芯片在实际交流测量时也会存在相移问题,故对相位有一定要求的场合如功率因数测量时,不推荐该方案。

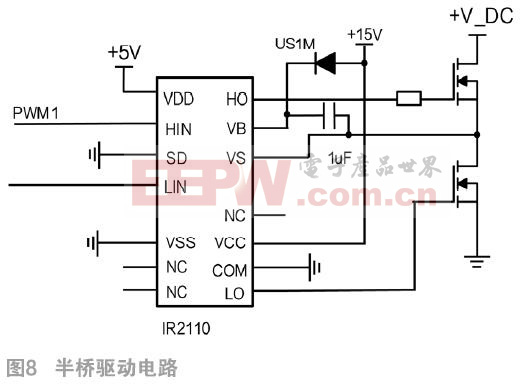

3.4 驱动电路设计

由于系统主电路采用三相半桥拓扑,故使用半桥驱动电路即可,驱动电路使用了IR2110半桥驱动电路,实际电路如图8所示。图中电容为半桥自举电容,其取值与MOSFET的输入电容有关,耐压需要超过VCC引脚上的电压,一般选择MLCC,其高频性能较好,二极管为US1M,反向耐压值为1000 V的肖特基二极管,由于自举电路的工作特点,其反向耐压值一般需要超过半桥直流母线电压+V_DC,且为快恢复二极管。

4 测试方案与测试结果

4.1 测试方案及测试条件

4.1.1 测试方案

(1)启动逆变器1,调节输入电压为50 V,调节负载,使负载线电流IO为2 A,使用钳形功率计测量各线电压有效值、频率与交流母线电压谐波畸变率。万用表测量输入电压电流以及三相输出线电压与相电流,并计算系统效率。

(2)调节负载,使负载线电流在0~2 A范围内变化,计算负载调整率。

(3)启动逆变器2,调节负载使负载线电流Io为3 A,测量逆变器1与逆变器2的线电流,并测量负载线电压频率。

(4)调节负载使负载线电流Io在1~3 A范围内变化,测量逆变器1与逆变器2的线电流,计算绝对误差与负载调整率。

(5)设定两台逆变器的功率比,测量逆变器1与逆变器2的线电流,计算绝对误差。

4.1.2 测试仪器

数字存储示波器Tektronix TDS1002;数字万用表U3402A;钳形功率计Hioki3169-21。

4.2 测试结果及其完整性

4.2.1 输出线电压与THD测试

测试条件:启动逆变器1,调节输入电压为50 V,调节负载使负载线电流IO为2 A,使用钳形功率计测量输出线电压有效值、频率与谐波畸变率。

4.2.2 逆变器效率测试

测试条件:调节负载使负载线电流IO为2 A,使用万用表测量输入电压电流并测量三相线电压电流,计算逆变器1效率。

4.2.3 负载调整率测试

测试条件:调节负载电流在0~2 A内变化,测量输出电压,计算负载调整率。

4.2.4 并联输出测试

测试条件:启动逆变器2,调整负载电流IO为3 A,使用万用表测量逆变器1与逆变器2的三相输出电流,并测量负载电流与输出电压频率。

逆变器1和逆变器2能同时向负载输出功率,输出电压频率满足题设要求。

4.2.5 并联负载调整率测试

测试条件:调整负载电流在1~3 A内变化,使用万用表测量两台逆变器的输出电流与负载电流,并计算误差,测量输出电压,计算负载调整率。

4.2.6 分流比设定测试

测试条件:设定逆变器1与逆变器2分流比为K,调整负载电流在1~3 A范围内变化,使用万用表测量两台逆变器的输出电流与负载电流,并计算误差。

经过测试,当负载电流在1~3 A范围内变化时,逆变器1与逆变器2分流比可在1:2~2:1间可调,最大误差电流为0.069 A,达到题设要求。

4.3 测试结果分析

据以上测试结果,本系统很好的完成了题设要求,逆变器1工作时,输出线电压24 V,频率49.99 Hz,负载电流为2 A时,系统效率可达92.33%,交流母线畸变率仅为1.63%,负载调整率为0.12%。逆变器1与逆变器2并联时,负载调整率仅为0.21%,负载电流在1~3 A范围内变化时,均流比可调且最大绝对误差仅为0.08 A。

5 结论

系统采用三相半桥拓扑,主控制器采用dq坐标变换实现三相稳压输出,从控制器采用主从控制法实现两台三相逆变器的并联均流,实现了微电网模拟。逆变器1工作时,输出交流母线电压频率为50.00 Hz,总谐波畸变率仅为1.63%,系统整体效率可达92.33%,负载调整率为0.12%。逆变器并联工作时,系统实现了两台逆变器输出功率比可调,最大绝对误差仅为0.06 A,负载调整率仅为0.21%。

参考文献:

[1]陈坚.电力电子学—电力电子变换和控制技术[M].北京:高等教育出版社,2004,12.

[2]康华光.电子技术基础(第四版)[M].北京:高等教育出版社,1999.

[3]谭浩强.C语言程序设计[M].北京:清华大学出版社,2012.

[4]刘风君.正弦波逆变器[M].北京:科学出版社,2002.

[5]徐慧.电压控制型三相逆变器的并联与并网技术研究[D].华中科技大学,2007.

本文来源于《电子产品世界》2018年第9期第43页,欢迎您写论文时引用,并注明出处。

评论