基于胎压差分法的车辆自载重检测系统设计

作者 / 马晓晴 胡小翠 王杰 王敏敏 周平

本文引用地址:https://www.eepw.com.cn/article/201712/373594.htm安徽农业大学 工学院电气工程系(安徽 合肥 230000)

*基金项目:安徽省质量工程项目(编号:2015ckjh008);安徽农业大学校级大创项目(编号:2016102)

周平(1982-),男,博士,副教授,研究方向:农业自动化、农业信息化等。

摘要:针对车辆超载检测系统精度不高、效率低的现状,本文研究一种基于胎压差分的测量方法,并在此基础上利用传感技术、无线收发技术、嵌入式硬件技术等,集成开发车辆载重检测系统,实现胎压变化的监测与记录。通过准确性试验得出该系统的相对误差在±5%以内;由稳定性实验得出最大相对误差为3.8%。因此该测量系统具有较高的理论价值和实用价值。

引言

据统计,全国每年由车辆超载引起的交通事故占70%,由超载直接导致的群死群伤事故占50%[1]。车辆超载的危害性引起了国务院的高度重视,由部务会议通过的《超限运输车辆行驶公路管理规定》第三十三条中规定:公路管理机构应当对货运车辆进行超载检测[2]。

目前车辆载重检测方式主要分为静态称重和动态称重。国外车辆称重最典型的技术为神经网络法,该测量技术以神经网络为核心,将测量过程中影响测量精度的误差因素作为训练样本,得到较理想的网络模型,其优点是测量精度高但制造成本也高[3];国内的测量技术制造成本相对较低,一种是基于汽车叠板弹簧形变的测量技术,其优点是制造容易,但精度不高,误差在5%~30%左右;另一种是基于高精度称重传感器的测量技术,其测量准确度高,但不能实现动态实时测量,效率低。

为了弥补上述测量系统中精度低、效率低、制造成本高的不足,本文设计了一种基于胎压差分法的车辆自载重检测系统。

1 胎压差分测量原理

当轮胎受到外部压力作用发生形变时,其内部气压增加以对抗外力,因此当汽车载重时,轮胎内部的气压和空间都会发生相应变化[4]。假设轮胎为一个理想模型,不考虑其刚性和周围环境等复杂的影响因素,当轮胎负荷为Q时,内部气压为Pt,轮胎发生一定形变,设轮胎接地面积为S,此时有:

(1)

(1)

又因为:

(2)

(2)

R为轮胎半径,f为下沉高度,假设在汽车行驶的过程中,轮胎温度T不变 。

联立上式可得:

![]() (3)

(3)

因此,对于确定型号的汽车,只需要测量汽车空载时和满载后的轮胎胎压就可得到汽车的载重量。

2 系统总体设计

2.1 结构设计

图1为基于胎压差分法的车辆自载重检测系统结构。基于物联网架构,通过压力传感器采集基本数据,采用嵌入式处理器进行分析和运算,得到汽车自载重与轮胎胎压之间的数学关系,并通过无线射频进行信息交换与通信,实现车辆载重的实时监控与测量[5]。

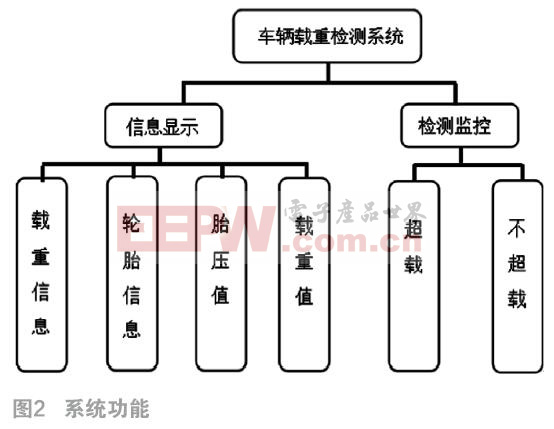

2.2 功能设计

图2为基于胎压差分法的车辆自载重检测系统功能。主要分为两部分,用户界面信息显示以及超载处理,当用户进入系统界面时,系统会自动匹配车辆的吨位、轮胎的型号以及车主的相关信息,并将当前状态下的轮胎胎压值与车辆载重值显示在屏幕上。系统自主判断当前车辆是否超载,若超载则发出警报信号。

3 系统软硬件设计

3.1 硬件设计

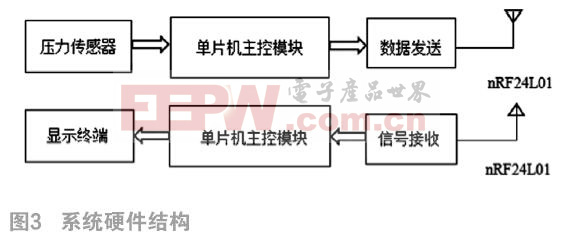

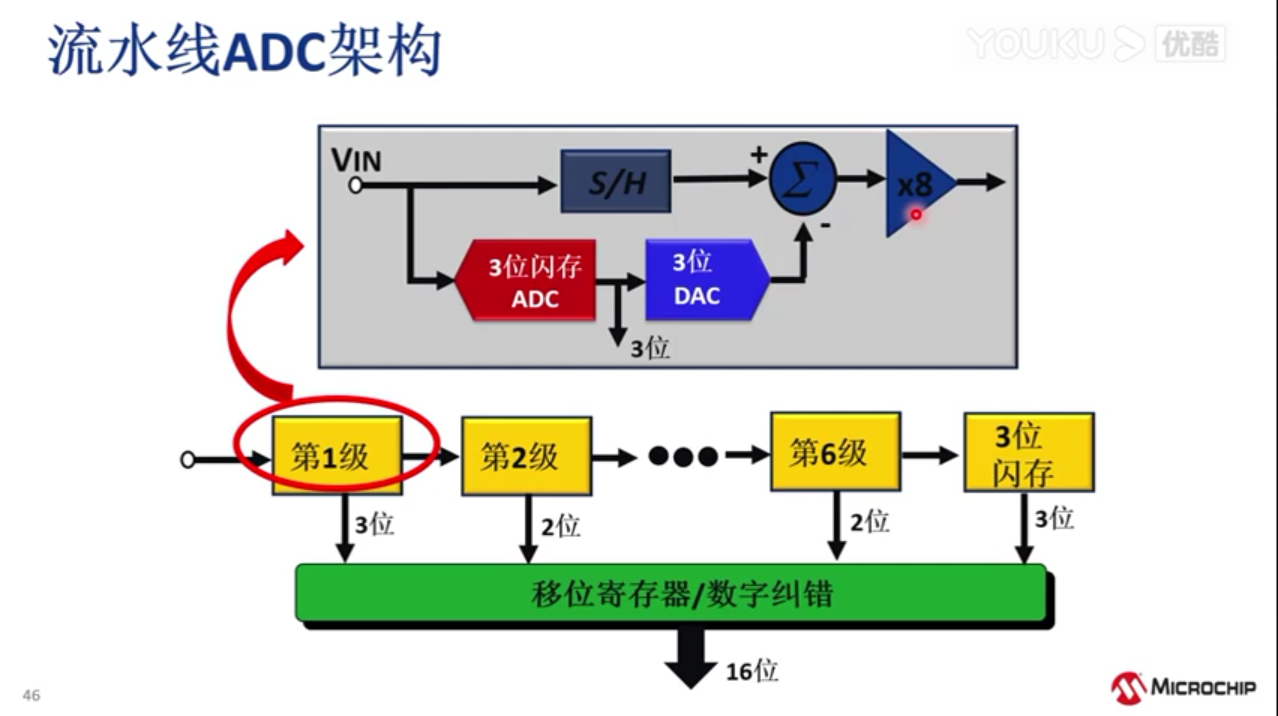

图3为基于胎压差分法的车辆自载重检测系统硬件组成。主要分为传感器采集、CPU处理和无线数据传输。

传感器处于轮胎与测量系统接口位置,是获取与检测信息的窗口。系统采用STI8016型号的高完整性单晶硅压力半导体传感器进行数据采集,该产品非线性度,迟滞,重复性,输入与输出偏差较小,测量精度高,测量范围在-100kPa~2MPa之间,具有良好的可靠性和灵敏性。

微处理器作为整个系统的核心,需要完成数据的处理、发送、接收及显示等功能。微处理器选用具有内置10位25通道单端/差分ADC的C8051F310单片机,其内部校准24.5 MHz±2%的工作频率,完全能够满足静态胎压测量速率。无线传输选用nRF24L01芯片,可直接与单片机I/O连接。通过软件设置其传输速率可以实现15~50m范围内的数据传输[6]。

3.2 软件设计

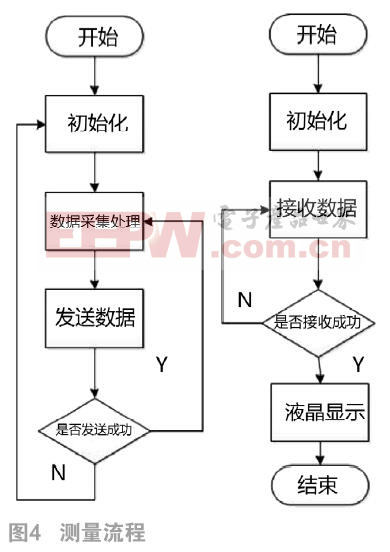

图4为基于胎压差分法的车辆自载重检测系统测量流程。首先对系统进行初始化,然后将采集到的模拟量转换成数字量发送给CPU进行运算和处理,nRF24L01的无线发送模块将处理后的数据发送给无线接收模块,最终显示在液晶屏上。

在无线传输过程中,先对数据宽度、频道等参数进行设置。数据发送时,nRF24L01的寄存器配置为发射模式,写入发送地址和数据,延时一定时间后启动发射;数据接收时,寄存器配置为接收模式,写入与发送模块相同的地址宽度,数据长度和频率,打开相应的数据通道进行数据接收。

4 试验与结果

4.1 准确性试验

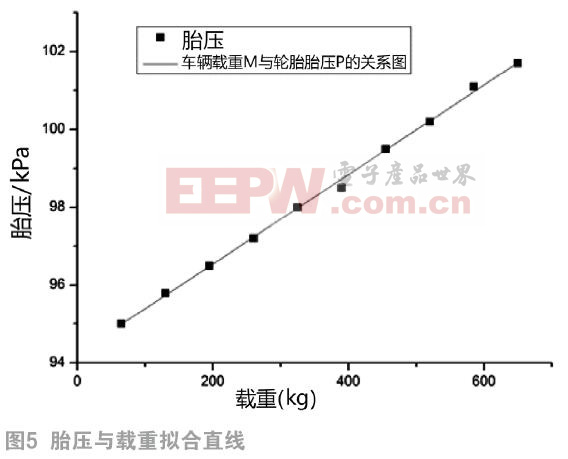

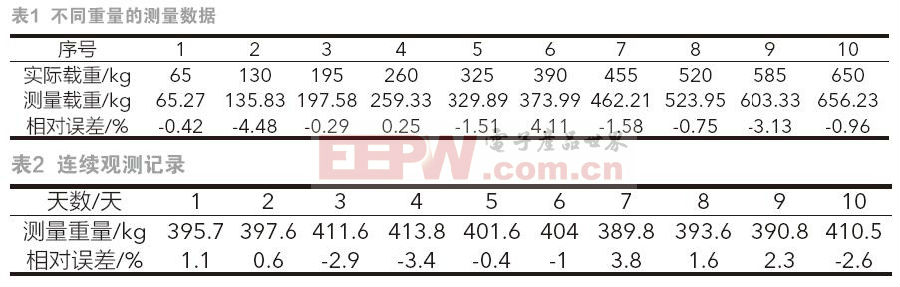

为了验证所提出设计的准确性,在实验室搭建普通4轮货运车辆平板模型进行实验测试。假设货车的4个轮胎新旧程度和磨损程度相同,将数据采集装置安装在每一个轮胎的气门芯上,初始胎压为94.26kPa,每增加65kg测量一次数据取平均值(如表1所示)。

图5为胎压与载重拟合直线。由Origin9.0软件分析得出当货车载量逐渐增加时,其拟合直线的拟合系数R2=0.97,说明回归直线对观测值的拟合程度很好,胎压与载量之间基本满足线性关系[8]。

由准确性试验可以得出,对于特定型号的汽车和轮胎,本文所提出的测量方法准确度较高,测量的相对误差在±5%以内。

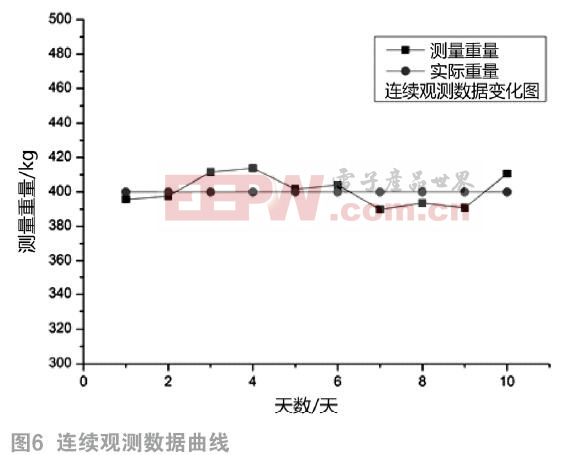

4.2 稳定性试验

为了验证该测量方法的可靠性和稳定性,在车辆载重为400kg的状态下,保持系统待机,每隔24小时进行一次数据采样,采样10次并进行分析(如表2所示)。图6为连续观测数据曲线,10个采样数据均在400kg上下波动,最大绝对误差为13.8kg,最大相对误差为3.8%。在车辆长期行驶的过程中,能够保证测量数据的准确性,因此该测量系统具有一定的可靠性和稳定性。

4.3 结果

通过上述试验证明,本文提出的测量方法相对误差均在±5%以内,能够较准确得到对应轮胎胎压的汽车载重值,因此可采用相同的方法对不同型号的车辆进行测量,并分别得出相应的线性表达式。

5 结论

本文通过对轮胎胎压与车辆自载重之间数学关系的研究,提出一种基于胎压差分的测量方法。该测量机理简洁有效,基于此机理上建立的车辆自载重实时检测系统精度高,便于安装和携带,具有较高的实用价值。但由于时间、实验条件和技术等原因,还有很多地方不够完善。例如该系统没有自主学习能力,只能对特定的轮胎进行测量,因此还需进一步研究,以满足广泛的应用需求。

参考文献:

[1]杜娟,刘晓东.我国车辆超载现状分析及对策研究[J].价值工程,2012,(01):279-280.

[2]交通运输部.超限运输车辆行驶公路管理规定.[Z]2016.

[3]刘燕.汽车自载重测量系统研究[D].东北大学,2012.

[4]李仁庆.动载荷下汽车胎压变化规律试验研究[D].浙江工业大学,2016.

[5]张海涛,张永奎.物联网体系架构与核心技术[J].长春工业大学学报(自然科学版),2012,(02):176-181.

[6]覃溪.基于nRF24L01的无线温湿度报警器的设计[J].科技展望,2017,(10):136.

[7]刘振华.基于NRF24L01的无线数据采集系统设计[J].山西科技,2016,(06):104-109.

[8]郝长春,孙润广.Origin9.0软件在大学物理实验数据处理中的应用探讨[J].大学物理实验,2015,(04):90-91.

本文来源于《电子产品世界》2018年第1期第46页,欢迎您写论文时引用,并注明出处。

评论