基于物联网的铁路货车轴温监测系统

引言

本文引用地址:https://www.eepw.com.cn/article/201703/345028.htm随着我国铁路沿着“高速、重载”的方向发展,铁路系统的运输能力不断提升。货运列车在运行过程中, 由于车轴温度升高, 会造成热轴、切轴或燃轴等事故发生, 严重影响铁路货车的行车安全。对货车轴温进行及时、准确地监测,是保障货车安全运行的重要手段。

目前轴承的故障检测装置主要有红外轴温探测器和车载轴温报警器等。红外轴温探测器是利用红外探头接收轴承的热辐射,并使之转换成对应的电压信号;它需要安装在轨道两旁,在检测和故障处理上有一定的滞后性,且容易产生误报、漏报;车载轴温报警器一般布置在客车的各节车厢内,需要随车检修师定期检查轴温信息,不便于轴温数据的集中处理,而且这对于车厢没有电源、车辆频繁解编或编组、车厢无人值守的货运列车来说,是不适用这种装置的。

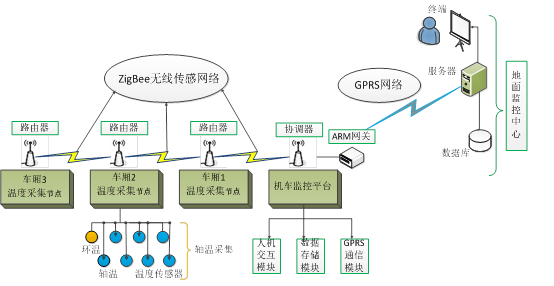

针对以上问题,本文提出一种基于物联网的车载轴温监控解决方案。该方案以 ZigBee技术为基础,以低能耗、远程化和实时性为设计目标,采用模块化的设计方法,设计了轴温采集节点模块、机车监控平台及监控中心上位机,系统组成框图如图 1所示。首先利用ZigBee技术搭建无线传感网络,实现轴温数据的采集和本地传输,在机车部分实现轴温数据的集中处理和远程传输。机车监控平台以高性能的ARM Cortex-M3微处理器STM32F103ZET6为硬件核心,扩展了TFT-LCD、SD卡、GPRS等外围接口电路;以嵌入式实时操作系统μC/OS-III为软件平台,移植了STemWin图形界面系统和FATFS文件系统,实现了本地数据的显示、存储及传输等功能。通过SIM900A GPRS模块与地面数据监控中心进行通信,实现了远程数据实时传输的功能;地面数据监控中心上位机部分是在VC++2010和Microsoft Access2010软件平台上开发完成的,在C/S工作模式下,机车监控平台作为本地客户端,地面监控中心作为服务器端,双方通过Socket通信完成数据的交换,同时监控端实时显示数据变化,并且不断更新数据库库表,方便历史数据的查询与分析。

图1货车轴温监测系统的组成框图

1 系统硬件设计

1.1轴温采集节点设计

轴温采集节点主要有无线通信模块、温度传感单元和电源模块组成。本文选取了TI公司的CC2530 ZigBee模块作为无线通信模块,CC2530内置业界领先的RF转发器,并结合增强型的8051内核MCU。CC2530具有256KB Flash ROM、8KB RAM、两个UART接口并可复用的SPI接口、8通道的ADC并具有不同电源运行模式,非常适合超低功耗需求的系统。

温度传感单元选取了美国DALLAS半导体公司推出的数字温度传感器DS18B20。DS18B20只有三个引脚(GND、DQ、VDD),通过一根数据线DQ就能输出数字温度值。DS18B20支持多点组网功能,多个DS18B20可共用一根通讯线, 以实现多点测温; 具有温度报警功能,用户可设置报警温度。

电源模块采用一节5V的干电池供电,5V电源通过DC-DC变换器HT7533得到3.3V工作电压。温度传感单元需要3.3V供电,无线通信模块则需要 5V 和 3.3V供电。

货车的每节车厢有8个轴承,因此需要8个DS18B20检测轴承温度。每个温度传感器是直接安装在轴承座里面的,沿垂直轴承座方向钻一小孔,直径略大于传感器探针,连同到轴承外圈面,放入孔中直接接触到轴承外面,通过热量传导就可以检测温度了。除了检测轴承绝对温度之外,每节车厢还应配备1个DS18B20用于检测环境温度,以设定相对温度报警值。

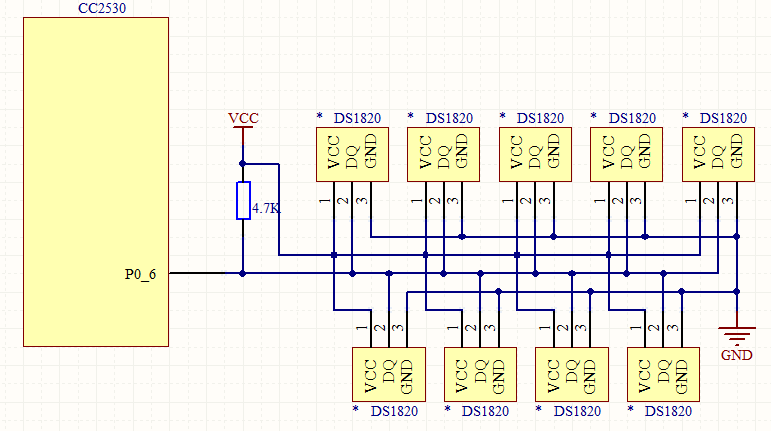

DS18B20有两种工作模式:寄生工作方式和外部电源工作方式。本文采用不需要额外时序控制的外部电源工作模式,单总线上一次性采集9个温度包括8个轴承温度和1个环境温度,CC2530的P0_6口接DS18B20的DQ,电路连接方式如图2所示。

图2 CC2530和DS18B20电路连接图

1.2 机车监控平台设计

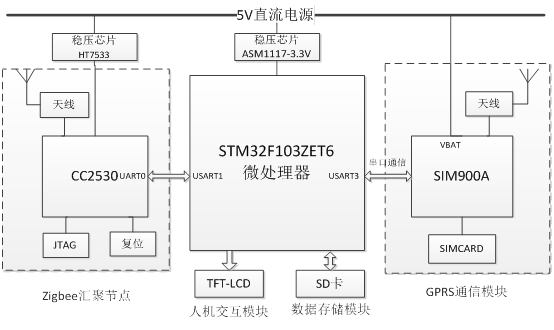

机车监控平台硬件包括CC2530和ARM网关两部分,如图3所示。CC2530作为整个货车无线传感网络的汇聚节点主要负责接收各节车辆的轴温数据,然后通过UART0与网关进行数据交互;ARM网关主要包括人机交互模块、SD卡存储模块和GPRS通信模块,实现轴温数据的处理、显示、存储和传输等任务。

图3 机车监控平台硬件组成框图

根据设计方案与经济因素,机车监控平台的网关主控制器选用的是ST(意法半导体)公司推出的基于ARM内核Cortex-M3的32位微控制器STM32F103ZET6,其内核架构先进,性能优越,最高工作频率可达 72MHz,执行效率高,并拥有丰富的外设资源。该芯片具有 64KB 的SRAM和512KB的FLASH,支持SDRAM和NAND FLASH扩展,具有7个定时器、5个USART、3路SPI接口、1个SDIO 接口、1个FSMC 接口及内部RTC,支持SDHC卡、LCD控制器等,可满足系统设计需求。

人机交互模块主要设计了 TFT-LCD 液晶屏接口电路,将GPRS状态、各节车厢的轴温数据及RTC时钟等信息通过彩色液晶屏幕实时显示出来,机车工作人员可以通过触摸屏来操作软件,查询每节车厢的详细信息。

由于监测系统信息量较大,为防止数据丢失,系统扩展了SD卡存储电路,采用容量为8GB的SD卡模块实现对轴温数据的实时存储,方便货车维护人员将数据拷贝出来查看和分析历史数据。

GPRS通信模块负责主控模块与监控中心主机远程通讯,系统采用的是SIM900A GPRS模块。该模块内嵌TCP/IP协议,扩展的AT命令使用户方便的使用TCP/IP协议,这在网络数据应用时非常有用。

2 系统软件设计

系统软件部分主要分为ZigBee无线组网软件设计和STM32网关软件设计。ZigBee无线组网部分采用的是TI公司推出的符合ZigBee2007协议标准的协议栈Zstack-CC2530-2.5.1a,主要包括汇聚节点和采集节点的软件设计;STM32网关部分采用嵌入式操作系统μC/OS-III,移植了STemWin图形界面系统和FATFS文件系统,根据系统的应用功能对任务进行划分,主要包括GPRS初始化任务、串口接收任务、GUI界面显示任务、GPRS发送任务、FATFS存储任务、触摸屏任务、系统监视任务等。

2.1 ZigBee无线组网软件设计

2.1.1采集节点软件设计

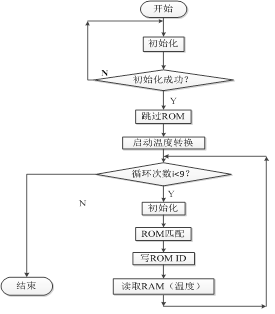

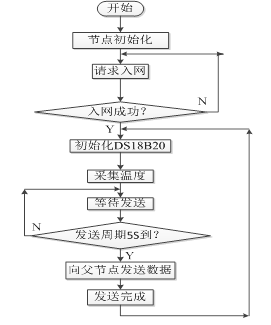

采集节点负责采集并发送轴承的温度和状态数据信息,要实现DS18B20的单总线多挂方式采集轴温,必须先读出单总线上的每个DS18B20的64位识别码(ROM ID)。根据DS18B20工作原理,首先初始化,接着写入“读ROM”指令,然后通过一个8次循环将64位ROM ID依次读取到数组中。获得了每个DS18B20的识别码之后,就可以在单总线中准确的控制每个DS18B20了。程序设计思路是:CC2530向DS18B20发送复位脉冲进行初始化,初始化成功之后,再向总线写入“Skip ROM”指令,再接着写入温度转换指令。等待少许延时后读取转换的温度,由于要读取9个温度值,所以通过一个循环,每次读取一个温度,一共读取9次即可。其中每一次读取温度,都要先初始化,然后匹配要读取的DS18B20,最后读取RAM里的温度。温度采集软件设计流程如图4所示。

图4 温度采集软件流程图

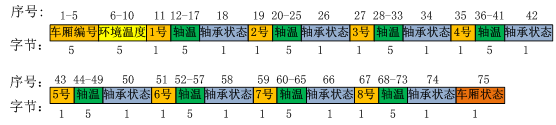

通过单总线方式每一次可读取到9个温度即8个轴温和1个环温,这些采集的原始数据如果不加以封装处理,将会显得杂乱无序,而且根本无法区分这些数字代表的意义。因此有必要将采集到的数据通过插入对应轴承号和车厢号构成一帧完整的含义明确的格式,温度数据帧的格式如图5所示。

图5 温度数据帧格式

采集节点在ZigBee无线传感网络中扮演的是既是终端也是路由器的角色。节点上电后自动完成设备初始化,然后搜素周围的无线网络,找到合适的网络后向该网络发送入网请求,若入网成功后,节点会在OSAL中查询到状态改变事件,然后在状态改变处理函数中设置发送事件,同样在OSAL中会查询到该事件,接着启动发送事件的处理函数即启动DS18B20采集温度数据并向父节点发送数据,等待发送5秒周期倒计完成时开启下一轮发送。采集节点软件设计流程如图6所示。

图6 采集节点软件设计流程

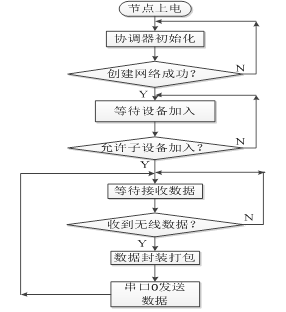

2.1.2 汇聚节点软件设计

汇聚节点在系统中起到沟通采集节点和网关的桥梁作用,在ZigBee无线传感网络中扮演协调器的角色。汇聚节点软件设计流程如图7所示,节点上电激活后,首先根据软件配置的PAN ID和信道等参数创建无线传感网络,创建成功之后,启动协议栈OSAL,轮询新事件的发生。当有采集节点申请加入时,协调器会查询到对应的事件,紧接着调用加入网络事件处理函数决定收否允许加入,若允许加入成功后,协调器继续轮询新事件,当终端向协调器发送数据时同样会触发协调器接收事件,调用接收回调函数对数据封装打包,然后通过UART0发送给网关。数据发送完毕触发接收完成事件,OSAL查询到该事件之后系统又开始不断轮询新的接收事件,准备下一轮发送。

图7 汇聚节点软件设计流程

评论