基于PROFIBUS-DP总线的变频器控制系统

现场总线是一种计算机网络,这个网络上的每一个节点就是一个智能化设备。现场总线由网络通信、功能模块、对象字典和设备描述、网络管理、系统管理等部分组成。现场总线技术是3C技术(computer, control, communication),是从控制层发展到工艺设备现场的技术结果。

本文引用地址:https://www.eepw.com.cn/article/201612/332210.htm1 现场总线PROFIBUS的引入

PROFIBUS以IS07498为基础,以开放式系统互联网络OSI(open system interconnection昨为参考模型,定义了物理传输特性、总线存取协议和应用功能。PROFIBUS-DP(Decentralized Periphery), PROFIBUS-P A(ProcessAutomation), PROFIBUS-FMS(Fieldbus MessageSpecification)构成了PROFIBUS家族。其中PROFIBUS-DP是一种高速和便宜的通信连接,使用了第1层第2层和用户接口,第3一7层未加以描述,这种流体型结构确保了数据传输的快速和有效。它是专门为自动控制系统和设备分散的vO之间进行的通信而设计的。使用PROFIBUS一DP模块可取代24V或4 ---2(hnA的串联式信号传输,减少投资成本。直接数据链路映像(DDLM)提供的用户接a,使得对数据链路层的存取变得简单方便,传输可使用RS一485传输技术或光纤媒体。

PROFIBUS-DP现场总线的硬件由主设备、从设备、网络网路等三部分组成。其中主设备用以控制总线上的数据传输,且在没有提供外部请求时发送信息和被授权可访问总线,从设备是相对于主设备而言较为简单的外部设备,且未被授权访问总线;网络网路如传输介质和网络链接器,前者用屏蔽双绞电缆构成电气网络,用塑料或玻璃纤维光缆构成的光纤网络,或是基于两种媒介之间由。LM转换的混合网络;后者如RS-485总线连接器、RS-485总线终端、RS-485中继器、光链路模块OLM等。

在很多工业自动控制系统中,存在着多控制点且各交流变频分布线长和分散的特点,采用现场总线技术可以把控制室内和现场操作台所装备的分布式I10模块联成总线网络,以数字方式来进行控制数据的串行传输,控制系统将具有更佳的抗干扰能力,提供给变频器的参考值也比较精确。

2 PROFIBUS-DP的变频器控制系统结构

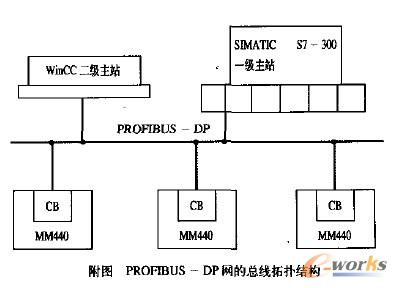

现以SIMENS公司的相关产品为例介绍现场总线系统的组成。作为PROFIBUS-DP网的典型配置如附图所示,PLC(SIMATIC S7-300或S7-400系列)做为一级DP站,通过通信模块再与PROFIBUS总线联络,作为主设备,它负责读取悬挂在总线上的所有分布式I/O模块的变频器状态字(包括数字量和模拟量),同时进行变频器控制字(包括数字量和模拟量)的传送。组态软件WinCC做为二级DP主站,用于系统操作和监视等e MM440变频器加上CB通信板(PROFIBUS通信模块)后做为从站,可带这样的从站32个,如果加上中继器,最多可达125个从站,MM440是MICROMASTER4系列变频器中的顶尖机型,而且有更加精确的控制功能,适应多种应用场合,除了包含MM420所具有的安装简便和用户友好的优势外,它还具有快速的输人响应、优化的矢量控制等特点。另外内置制动单元,使变频器在制动和减速方面,具有优良的功能品质。正因为所有的变频器都有I/O接口,包括数字量、模拟量,其中数字量输人有正向启动、反向启动、外接故障(如设备温升等)、点动、使能,设定音频启动等,数字量输出包括变频器运行信号、故障信号、运行频率区间信号、报警信号等。模拟量输人/输出必须进行UII方式的设定,以确认4-20mA信号或0-10V信号,其中模拟量输人主要为设定速度或频率的参考值,模拟量输出为电流实际值、速度实际值、频率实际值、DC回路电压值等,又因数据传输方式以串行的数字方式为主,只有在到达变频器时才又采用部分模拟信号.所以丝毫不影响传输数据的可靠性和抗干扰性。

3 控制系统的数据通信

在变频器现场总线控制系统中,PROFIBUS一DP的通信协议的信息帧分为协议头、用户数据和协议尾。用户数据结构被指定为参数过程数据对象((PPO),有的用户数据带有参数区域和过程数据区域,而有的用户数据仅由过程数据组成。变频传动定义了5种PPO类型,MICROMASTER4仅支持PPO型1和型30参数值PKW是变频器运行要定义的一些功能码,如最大频率、基本频率、加/减速时间等,过程数据PZD用传输控制字和设定值(主一变频器)或状态字和实际值〔变频器一主)等输人l出的数据值。

MICROMASTER4系列变频器与SIMATIC S7-300通信,必须完成下列变频器功能码的设置:P918(PROFIBUS地址),设定值可以是1一125, PI000(频率设定值的选择)=6(CB通信板),P2041.00(CB参数)=3(PP03), P2040(CB停止报文时间)>0, P927(修改参数的途径)=1(COMMS摸板),P700(选择命令源)=b(PROFIBUSIFieldbus通信链路现场总线)。

工业组态软件WinCC提供各种PLC的驱动程序,本文实例要建一个PROFIBUS一DP的二级主站,所以选择支持S7协议的通信驱动程序SIIvIATIC S7 Protocol Suite,在其中的“PROFIBUS”下连接一台57一300 PLC,设置参数时必须与PLC中的设置相同。在编程软件STEP?中完成硬件网络组态,为变频器分配网络地址,该地址必须与变频器CB板中设置相同,在组织块OB中选用SFC 14 "DPRD DAT" ,SFCIS "DPWR DAT"系统功能块向变频器的CB模块接收/发送过程数据。

4 控制系统的软件设计

组态监控软件

该系统监控软件主要采用了SIMEIVS公司的WinCC5.0组态软件,WinCC是在生产和过程自动化中解决可视化和控制任务的工业技术中性系统,它提供了适用于工业的图形显示、消息、归档以及报表的功能模块,高性能的过程祸合、快速的画面更新以及可靠的数据,使其具有高度的实用性,它使用在Windows NT, Windows2fl00系统平台上。该系统软件具有生产的控制与操作、数据统计和记录功能、超限值及开关动作报警和友好的人机界面及各种图表显示、图形曲线报表显示与打印的功能。

通信控制软件

(1)PLC通信接b模块的初始化:在现场总线启动前,必须先配置PROFIBUS总线,并分配各个总线站的参数(总线上的传输速率,总线的标准(一般为DP-Standard)、设定故障模式(包括诊断设置和诊断地址等)。

(2)读取1#变频器的状态字和实际值:通过连接在变频器端从站的vo端子,通过对远程uo的操作,读取变频器的状态字(数字量)和实际值〔模拟量)。

(3)判断变频器是否处于故障,如故障报警存档否则根据系统的要求输出模拟量值到连接1#变频器端的从站IIO端子,包括控制字和设定值。

(4)重复(2),(3)步骤,依次对2#、3#、4#....n#变频器进行读写操作。

现场总线技术(FCS)作为新一代控制系统,是分散控制型控制系统的继承、延伸和进一步发展,更适合工厂综合自动化的要求。采用PROFIBUS-DP现场总线的变频器控制系统,将增强整个系统的可靠性、可维护性,使它具有低柔性的修改和扩展功能。实现了分布式控制,提高了系统的响应速度、控制精度。西门子变频器现场总线控制系统已成功应用于造纸、加工制造、炼钢、水处理等多个项目中。

评论