基于MCGS组态软件计算机集散控制系统的设计

0、引言

本文引用地址:https://www.eepw.com.cn/article/201609/297081.htm随着科技的发展,传统的DDC(Direct Digital Contro1)系统已经无法适应现代系统的控制要求。集散型控制(Distributed Control System)是解决现代大型系统控制的有效方法,它的实质是利用计算机技术对生产过程进行集中监视、操作、管理和分散控制的一种新型控制技术,具有通用性强、系统组态灵活、控制功能完善、数据处理方便、显示操作集中、人机界面友好、安装简单规范化、调试方便、运行安全可靠等特点。

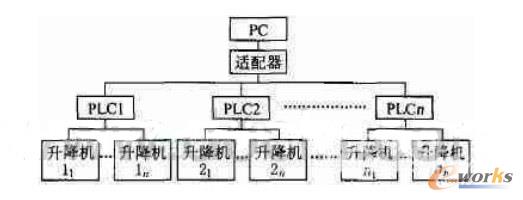

1、集散控制系统的设计

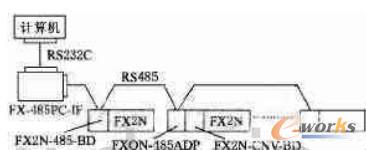

如图l所示,是以一台计算机为监控总站,下辖多台可编程序控制器PLC,每台PLC又可以同时控制多架升降机,这样就组成了一个大型的集散控制系统。该系统中设计了一个MINI型集散控制系统,采用两台PLC进行控制,每台PLC分别控制一架升降机。在此基础上很容易扩展成一个大型的集散控制系统。

图1 集散控制系统

2、升降机模型设计

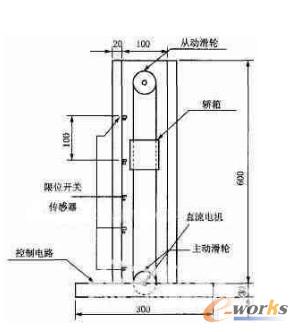

升降机结构示意图如图2所示。升降机的支架由铝板加工成“几”字形结构,将直流电机及其驱动电路安装在支架底座的铝板上,把检测轿箱位置的传感器安装在垂直铝板的左侧壁,便于检测到轿箱的位置信号。升降机结构模型,采用直流电机带动滑轮作为主动轮,在升降机支架的上端再安装一个滑轮作为从动轮,用一根棉线拴在两个滑轮之间,带动轿箱上下运动。

图2 升降机结构示意图

3、PLC对升降机的控制

该设计利用可编程控制器FX2N[1,21,考虑到只设计了外呼叫信号,升降机运行规则如下(以三层为例):

当轿箱停于一层或二层时,按三层呼叫按钮,则轿箱上升至三层限位开关停止。

当轿箱停于三层或二层时,按一层呼叫按钮,则轿箱下降至一层限位开关停止。

当轿箱停于一层时,按二层呼叫按钮,则轿箱上升至二层限位开关停止。

当轿箱停于三层时,按二层呼叫按钮,则轿箱下降至二层限位开关停止。

当轿箱停于一层,而二层和三层按钮均有人呼叫时,轿箱上升至二楼限位开关时,暂停2 s后,继续上升至三楼限位开关停止。

当轿箱停于三层,而二层和一层按钮均有人呼叫时,轿箱下降至二楼限位开关时,暂停2 s后,继续下降至一楼限位开关停止。

轿箱在上升的过程中,任意反方向的呼叫无效。反之依然。

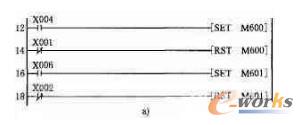

现以轿箱在一楼,二楼三楼都呼叫为例,分析部分程序如图3中的a)、b)所示:

图3 程序分析图

1) 设置上升时的中间继电器(停电保持用)

二楼呼叫开关X004有效后,停电保持继电器M600置位;

轿箱到了二楼后,二楼限位开关X001被触发,M600复位;

三楼呼叫开关X006有效后,停电保持继电器M601置位;

轿箱到了三楼后,三楼限位开关X002被触发,M601复位。

2) 轿箱在一楼,二楼三楼都呼叫

(1) 停电保持继电器M600和M601都有效后(二楼、三楼同时有呼叫),输出MO有效(驱动电机正转),并且带自保。直到轿箱到了二楼,二楼限位开关X001触发,才使MO失效;

(2) 轿箱到了二楼,二楼限位开关X001触发时间继电器TO开始计时2 s;

(3) 2 S后,时间继电器开关TO闭合,M1有效(驱动电机正转),并自保。直至轿箱到了三楼,三楼限位开关X002触发,才使M1失效。

可以在三菱的编程软件FXGPWIN中画出梯形图,再转换成指令,利用编程线SC09把程序固化到PLC中。

4、PLC与升降机的连接

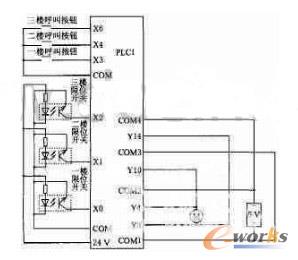

楼层限位开关x0、X1、X2及楼层外呼叫按钮x3、X4、X6,作为输入信号,输出为控制直流电机正反转。实物连线如图4所示。

图4 PLC与升降机模型的连线图

在连接限位开关(GK122)时,利用PLC自带的24 V电源来供电,考虑到点亮发光二极管需要2O mA左右的电流,故在电路中串了一个1 k Q的电阻。直流电机的正反转可以由“H”型电路来实现,当YO、Y4有输出时,电机正转;Y10、Y14有输出时电机反转。

5、MCGS监控界面设计

MCGS (Monitor and Control Generated System,通用监控系统)是一套用于快速构造和生成计算机监控系统的组态软件, 它能够在基于Microsoft的各种32位Windows平台上运行,通过对现场数据的采集处理,以动画显示、报警处理、流程控制和报表输出等多种方式向用户提供解决实际工程问题的方案。

MCGS系统由五大功能模块组成,主要的功能模块以构件的形式来构造,不同的构件有着不同的功能,且各自独立。三种基本类型的构件(设备构件、动画构件、策略构件)完成TMCGS系统三大部分(设各驱动、动画显示和流程控制)的所有工作。

6、PLC与MCGS的通信连接

PLC与Pc的连线如图5所示, 采用RS485通信。图中一台Pc机下辖两台PLC,使用FX一485PC—IF适配器,把PC机过来的RS232C信号转化成RS485信号,通过机能扩充板FX2N 485 BD连接到PLC,再连接到升降机。另一并联支路中的FXON一485ADP和FX2N-CNV-BD所实现的功能和FX2N-485-BD相同。按这种方式构成的系统,最多可设l6个子站,当只用适配器时,可延长距离500 m,如使用机能扩充板则为50 m。

图5 PLC与PC的连接

RS485的连线可以是一对或两对导线。根据用途来决定连线的方法,本设计采用的是两对导线连接方式。

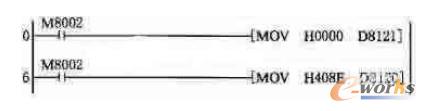

为了建立PLC与MCGS的通信连接,可以在PLC编程软件FKGPWIN的菜单“PLC/串行口设置” 中设置通信地址和通信参数,也可以在软件中直接用编程(MOV指令)来实现,按RS485规定具体设置是:

波特率设为9 600 bit/s,数据位设为7位,l位起始位,2位停止位,偶校验,采用协议1。用编程软件设置如图6:

图6 编程软件设置

其中在D8121中设置通信地址,两架升降机的地址分别设为0和l,在D8120中设置通信参数。同时在MCGS的设备窗口中也要进行同样的设置,才能建立通信连接。

进一步还要建立PLC的输入、输出量与MCGS的数据库中对应变量的通道连接,这样才能实现升降机实物模型与监控界面中的升降机同步运动,因为数据是同步采集的。

7、调试

经过调整直流电机的供电电压和MCGS中定时器的定时循环时间,MCGS监控画面中的升降机已经可以和PLC控制的升降机实物同步运行并实施监控。

8、结论

该设计虽然只是个MINI型集散控制系统,但它可以很容易的扩展成一个大型的集散控制系统,具有很强的通用性。随着控制规模的扩大,控制要求的提高,集散控制渐渐成为自动控制领域中很重要的一种控制方式。尤其是与PLC结合在一起,再运用具有强大同步监控功能的MCGS组态软件进行实时监控,更是具有广阔的应用前景。

评论