中航工业德国调研:对接中国制造2025

2015年11月27日中航工业金城一行6人前往德国参加合资企业博世公司的董事会,代表团一行以合作伙伴的身份来到位于德国洪堡市的博世力士乐公司进行了参观访问。博世(BOSCH)的工业自动化水平在德国处于领先地位,洪堡力士乐(Homburg Rexroth)工厂是博世的下属公司,是德国工业4.0标杆企业。金城方的到来受到了博世洪堡力士乐工厂高层领导的热情接待,技术总监法兰克•汉斯先生和博世燃油直喷系统公司副总经理舒乐先生亲自详细介绍了德国工业4.0在博世的推广情况。

本文引用地址:https://www.eepw.com.cn/article/201601/286012.htm实现自律的智能工厂

据汉斯先生介绍,博世公司于2013年11月成立工业4.0小组;2015年1月成立互联工业创新项目组,该项目组由来自不同国家和不同领域的数十名博世专家组成,外部对接德国工业4.0平台,VDA(德国汽车工业协会)和VDMA(德国机械设备制造业联合会)等。

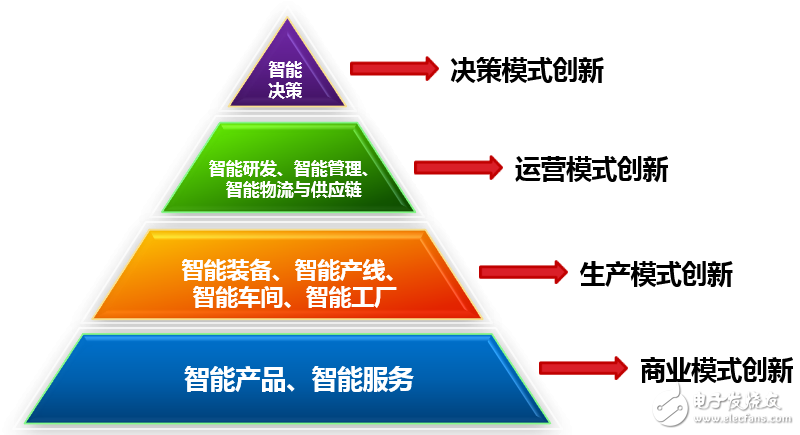

工业4.0是个庞大的系统工程,关注的是整个产品生命周期,即从产品设计开始,到制造、销售,再到最后的售后服务,在未来还要实现专家在生产制造过程的远程指导,以及智能化的机器设备提供远程在线帮助,以期更快地做出决策,生产考核和生产过程也将变得更加透明化。全面的工业4.0解决方案将是博世未来核心竞争力所在,将在工业传动与控制设备、软件创新、产线规划与组装、各种物联设备与微传感器等不同领域分步实施。

在博世看来,客户对产品的要求越来越严,交付周期越来越短,产品价格越来越低。为了应对这种变化,洪堡力士乐工厂采用了物联技术将供货、生产与客户的价值链有机联系起来,多品种、个性化、随机性需求在同一个价值流得以满足,联接(Connected)使客户、供应商、制造商、服务商的行为信息与物料、设备、商品相协调一致,满足于各方需求。价值流的重新设计或改善是精益生产系统的不断改进,贯穿工业4.0应用的全过程。

被称之为能引发“第四次工业革命”的工业4.0所包含的核心内容是以“互联”和“智能化”的制造技术实现定制化的生产,满足及时交付、低成本、高品质及产品个性化等更受欢迎的消费特性,这就是所谓的用“信息物理系统”使机器设备获得智能,使工厂成为一个实现自律的智能工厂。

价值流智能化改造

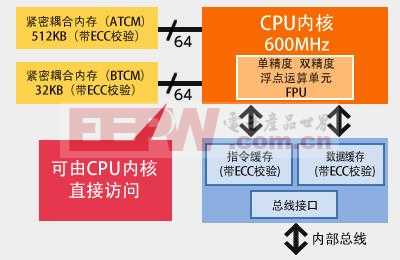

为了提升其生产设备的智能化制造能力,洪堡力士乐工厂在过去的几年对其机器设备进行了大规模的模块化、智能化改造。博世公司有着应用广泛且成熟的博世生产系统(BPS),它以精益生产管理为基础,以价值流为导向,持续不断改进提升。工厂现有制造单元均由不同的柔性工作站组成,每个工作站装有上百个传感器以实时监控设备的运行情况,生产线完全柔性化,产品所有加工工序一次装夹加工完成,加工不同种类产品无需分线,装配线也全面实现柔性化和智能化,整个过程无需人的干预,显现出了极强的产品定制化实现能力。

“RFID”无线射频识别技术还将人与产品、与机器互联起来。现在,工人进入工作站,机床设备可以识别工人是熟练工还是实习工,同时还能识别所要加工零件的件号,获取加工工艺以及加工所需刀具(刀具通过产品识别号在刀具中心库预先调整)和工装,实现全智能制造。在设备与工装刀具管理方面,工厂采用远程智能管理系统,使得管理者无论在哪里可通过互联网实时远程监控机床设备及刀具等的工作情况。所有工作站的运行情况也可通过 ACTIVE-CABIN的中央控制系统得到实时监控,大大提升了机器设备的自适应和自我完善的能力。如一台设备发生故障,系统可以自行诊断,确定是哪里出故障,请哪位工人来维修最合适——或是他离这台设备最近,或是他对这台机器最熟悉、最擅长修理,总之,提供便捷的智能化服务。系统的智能监管,实现了工人与工厂最优化组合,在提升效率的同时,也让工人工作更舒适。

此外,洪堡力士乐工厂内部采用SAP和ERP系统实现从采购到生产、库房销售等全过程控制,基本实现从原材料供应到生产再到销售无纸化办公。

评论