利用LabVIEW和IMAQ 进行光电设备的可靠性测试

应用需求

为了对某光电设备进行可靠性试验,需要由光应力源、电应力源、光具工作台、振动试验台、光度测量设备和监测与记录部分等组成可靠性试验系统。

解决方案

在LabVIEW和NI IMAQ的控制下,利用图像采集卡和DAQ板开发一个基于PC的虚拟仪器系统。

方案简介

某光电设备属于高技术性的设备,对其进行的可靠性试验是很复杂的,需要反复对其施加光应力、电应力、振动应力、温度应力等,按技术要求要同时对四台光电设备做可靠性试验,其在线工作时间长达600小时,且大部分时间都在微光条件下进行,如此复杂的长期试验工作,显然人工方法是难以胜任的,因此要求可靠性试验设备的自动化、智能化程度高;能对施加的各种应力进行实时监控,对被试品出现的各种故障进行实时判别、记录,并对整个试验有较强的监测、处理能力。

海泰公司图像部负责开发此可靠性试验设备中的监测与纪录分系统,这个分系统的功能包括:对被试品的工作情况进行监测;控制试验的进程;监测系统工作状态;实时判断黑斑、亮点、闪光及忽明忽暗等故障;记录系统工作状态与故障图像;经过必要的数据处理,得到可靠性试验报告所需要的故障类型、参数等统计结果。我们利用NI的LabVIEW、数据采集(DAQ)产品、图像采集(IMAQ)产品完成了本系统的设计。

系统设计:

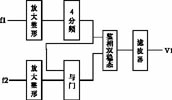

监测与记录分系统由四台图像采集与处理计算机、一台系统管理计算机、图像监视器和视频切换器、集线器和供电电源等组成,如图-1所示。我们用管理计算机中的DAQ卡PCI-16E-4的模拟输入端采集系统状态,用其数字I/O端控制光、电应力的开/关和切换,用其定时器输出端触发图像采集和状态采集并为四个CCD摄像头提供同步信号;每一个图像采集与处理计算机中都插有一个图像采集卡PCI-1407,用来对CCD摄像头摄取的被试品图像进行实时采集处理,判断故障的类型并存储故障图像以便进行后续处理。

管理计算机和四台图像采集与处理计算机之间通过集线器以高速以太网络方式相连,进行数据通讯。 图-1 监测与记录分系统框图

图-1 监测与记录分系统框图

我们选择了LabVIEW作为本系统软件的开发平台,利用它我们可以快速地生成显示、分析和控制的图形化用户界面,更重要的是利用NI-DAQ丰富的VI库可轻松地完成数据采集、分析等工作;而NI-IMAQ和IMAQ Vision提供了大量的图像采集和处理功能;SQL Toolkits和 报表生成器可以将试验结果存入数据库并按要求生成标准化报表。利用LabVIEW提供的这些功能,根据实际情况可完成本系统所要求的功能。

系统性能:

我们开发的这套监测与记录系统主要是针对光电设备的可靠性试验的,按照系统要求,要有四台光电设备同时进行试验,这里要人工进行的工作很少。在试验开始时试验人员在管理计算机上进行登录,输入检验员姓名、代号、口令和被试品型号、试验条件设置等;接下来系统会按照规定的试验流程进行可靠性试验:首先管理计算机自动根据试验进度设置试验条件(光应力、电应力),设置完成后同时触发系统状态、被试品图像的采集过程。四台图像计算机分别负责本通道的图像的采集,并对采集到的图像进行故障判定,若有故障就将此帧图像存入硬盘,若图像出现致命故障就向管理计算机发出关闭本通道的请求,待管理计算机响应后关闭本通道。管理计算机利用NI-DAQ卡PCI-16E-4对系统状态(电应力、光应力、各级电源)进行实时监测,将所有状态存入系统状态数据库。若状态出现超差就给出报警信息,若出现致命超差就关闭相应通道。在试验的间隔期间图像计算机使用IMAQ Vision对存储的故障图像进行进一步处理,提取出故障的特征信息,将这些信息通过以太网送到管理计算机中,由管理计算机完成故障图像数据库的刷新。试验结束后利用SQL对状态数据库、故障图像数据库进行查询,剔除由于状态超差引起的图像故障,用报表生成器完成可靠性试验报告。

关键技术

要完成本系统的设计必须解决两个关键问题:建立系统内部时统和组建基于Web的测控网络MCN(Measurement and Control Network)。

系统内部时统的作用是为被试品图像采集和试验中系统状态采集(分别由不同的计算机完成)建立起统一的时间基准,从而可以得到采集某帧图像时对应的系统状态,以便判断图像出现的故障是由被试品引起的真实故障还是由于系统状态超差引起的从属故障。为了解决这个问题,我们要做到:

1.图像采集与状态采集同时开始;

2. 严格控制试验进行过程中图像采集和状态采集的频率,在满足这两个条件的基础下按采集的先后顺序给每一组图像数据和状态数据分别赋予唯一的ID,相对应的图像数据与状态数具有相同的ID, 按照ID就可以得到在时间上相对应的图像数据和状态数据。按照这个思路,我们将DAQ卡PCI-16E-4的定时/计数器GPCTR0与图像采集卡PCI-1407的触发输入端、DAQ卡PCI-16E-4的触发输入端相连,作为图像采集和状态采集共同的触发信号输入,从而使图像采集和状态采集在同一时刻开始。

图像采集是按帧进行的(我们使用的PAL制式是25帧/秒),同时我们利用DAQ卡内部的时钟指定了状态采集的采样率,这样一来满足了上述的两个条件,也就实现了系统内部时统。

由于本系统中状态数据采集和试验进程控制由系统管理计算机完成,而四路被试品图像的采集与处理分别由四台图像处理计算机完成,为了进行控制命令、试验数据的传送就需要将这些计算机进行互联,成为一个完整的测控网络MCN。测控网络在硬件上的实现可利用现有的任何网络硬件,软件方面我们主要采用了NI公司开发的Datasocket技术。

Datasocket是NI公司提供的一种编程工具,借助它可以在不同的应用程序和数据源之间共享数据。DataSocket可以访问本地文件以及HTTP和FTP服务器上的数据,DataSocket为低层通讯协议提供了一致的API,编程人员无需为不同的数据格式和通讯协议编写具体的程序代码。而且通常这些数据源分布在不同的计算机上。DataSocket使用一种增强数据类型来交换仪器类型的数据,这种数据类型包括数据特性(如采样率、操作者姓名、时间及采样精度等)和实际测试数据。可以看出,DataSocket是面向高层应用、非常适合测控领域使用的网络技术。

我们在本系统中使用DataSocket传送控制命令和试验数据,若再深入地应用DataSocket技术就可以组建基于Web的测控网络,在这种网络中,仪器的前面板被移植到Web页面上,通过Web服务器处理相关的测试需求。这将是对传统测控方式的一场革命。测控方式的网络化,是未来测控技术发展的必然趋势,它能够充分利用现有资源和网络带来的种种好处,实现各种资源最有效合理的配置。同时还可以实现真正意义上的VI,即用纯粹的软件仪器代替目前的传统仪器或VXI、PXI等仪器形式,这也是我们在下一步工作中要实现的目标。

结论:

由于使用了虚拟仪器技术,使得本系统的自动化、智能化程度很高,有很强的可扩展性。我们在硬件上选用了NI公司的DAQ卡和图像采集卡,软件方面以NI LabVIEW 作为开发平台,使用了NI IMAQ Vision、SQL Toolkits、LabVIEW 报表生成器作为开发工具,与基于自选硬件和常规编程语言(C++、汇编)的解决方案相比较,不仅增加了系统软硬件的可靠性,而且节约了50%以上的开发费用。

评论