精密程控电流源的设计及应用

摘要:精密程控电流源采用USB通信模式,具有温度测量和输出电流非线性温度补偿功能,输出电流的准确度高、性能稳定可靠。文中介绍此电流源的电路设计、控制软件设计及其应用。

关键词:USB总线 非线性温度补偿 温度测量 XTR110

1 系统概述

程控电流源具有输出电流范围宽、准确度高、功率大等特点,是组成自动测试系统和校验系统的必需仪器,广泛用于工矿企业、科研国防等军工单位的计量仪表、自动化标定等设备中。本文介绍的精密程控电流源除上述特点外,还具备USB总线通信、温度测量和输出电流非线性温度补偿功能。

系统总体结构如图1所示,精密程控电流源由微控制器(MCU)单元,USB接口单元,温度测量单元,输出电流校准单元,信号输出单元及电源单元组成。MCU单元通过USB接口单元实现与上位机的通信,从上位机获得控制命令并返回相应的数据,同时解析上位机命令来控制信号输出信号,完成最终电流输出。温度测量单元和输出电流校准单元共同完成输出电流的非线性温度补偿。电源单元向其他单元提供所需电源。精密程控电流源还包括过流检测、系统自检、继电器隔离输出等单元,进一步提高了系统的智能性和可靠性。

2 系统电路设计

2.1 USB接口单元

精密程控电流源通过USB总线与上位机接口,USB接口的热插拔、高速和即插即用特性大大简化了系统设计,方便了电流源与上位机的通信,USB接口单元电路如图2所示。

图中,FT232AM完成USB总线到MCU串口信号线的转换,以便上位机将USB虚拟成传统的串行口,从而简化了驱动程序,便于实现USB总线与MCU的通信。为了避免USB信号与信号源间的干扰,选用光耦器件(图中的U29)实现其与MCU的隔离,提高系统的抗干扰能力。

2.2 MCU及其外接单元

微控制器MCU是精密程控电流源的核心控制单元,其与温度测量单元及输出电流校准单元的接口电路如图3所示。

MCU单元选用AT89C51型单片机构建运行环境,完成对电流源系统的控制,包括外部扩展ROM、外部扩展RAM、硬件看门狗、硬件地址译码器等。

图2

温度测量单元的核心器件是高精度数字温度测量电路AD7416(图中的U19),它采用IC总线与AT89C51接口,测量的环境温度范围为-10℃~+50℃,设计的MCU以十六进制形式输出所测温度。

输出电流校准单元由M24C64型64k Bit EEPROM构成,用来存贮电流源修正系统数值。MCU通过I2C总线可方便地对其进行读写操作,并按照可变电流源的通信协议以8位十进制数形式写入和读出修正系数,从而保证了对输出电流的精确非线性温度补偿。

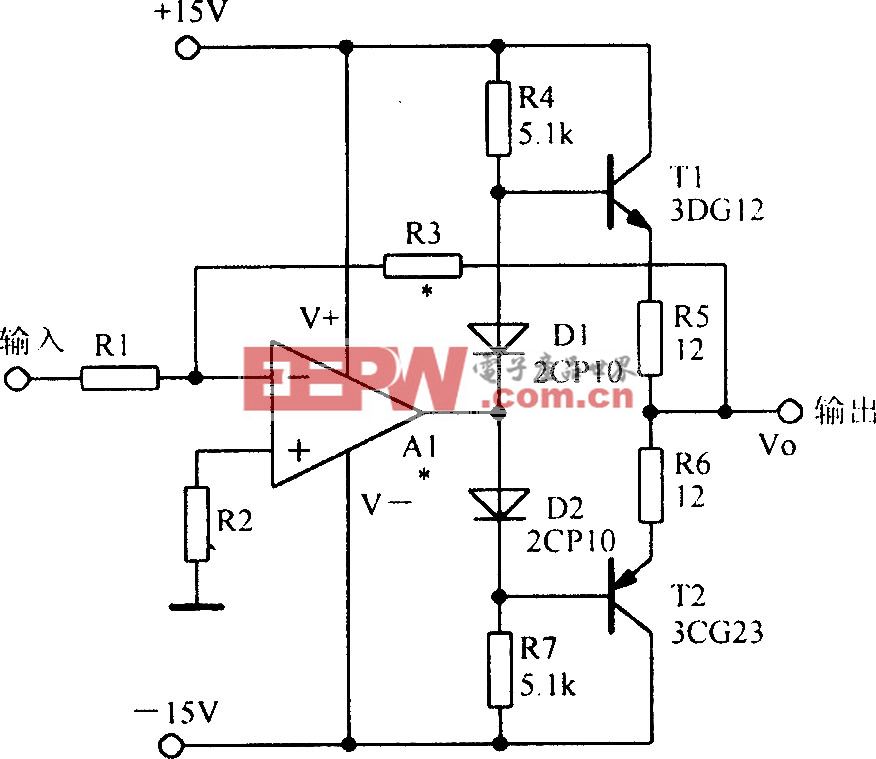

2.3 信号输出单元

信号输出单元完成精密程控电流源的电流产生与输出,包括以12位高精度DAC-HK12BGC型DAC为核心的DAC转换电路和由TI公司的精密电压/电流转换器组成的后级转换电路。MCU先译码上位机指令,然后向DAC转换电路写入特定数据以控制其输出的模拟电压值。后级转换电路接收DAC转换电路输出的模拟电压值完成电压到电流的转换,随后输出上位机设定的电流。信号输出单元电路如图4所示。

图3

DAC输出的模拟电压信号DA_OUT接入后级转化电路XTR110,先通过其片内的金属薄膜电阻网络提供输入的缩放比例及电流偏移,完成电压到电流的转换,再通过IRF7104型场效应管输出电流。XTR110具有14位转换精度,0.005%的非线性度,确保了转换精度。电位器W3、W4分别用来微调输出电流零偏和满偏,进一步提高精度。

3 单片机控制程序设计

在电流源系统软件中设计了完整的通信协议,规定了电流源从上位机获得的控制命令字和相应的返回数据值。系统控制程序以AT89C51型单片机作为控制核心,采用汇编语言编写,分为主程序和串口中断处理程序2部分。

3.1 主程序设计

主程序主要完成系统参数初始化、系统自检、串口中断配置等,流程如图5所示。

图4

MOV SP,#58H ;初始化堆栈指针

MOV A,#00H

MOVX @DPTR,A ;初始化DAC

NOP

MOV A,#20H ;初始化定时器1,模式2

MOV A,PCON

ORL A,#80H

MOV PCON,A ;设定串口波行率19200

SETB MODE ;设定系统自检

SETB R_EN ;初始化自检继电器

MOV TX_PNT,#40H ;初始化串口发送缓冲区指针

MOV RX_PNT,#30H ;初始化串口接收缓冲区指针

CPL WDI ;初始化看门狗

SETB TR1 ;开定时器1

SETB REN

SETB ES ;开串口中断

SETA EA ;开单片机中断

MOV STATUS,#01H ;进入运行状态

3.2 串口中断处理程序

串口中断处理程序是单片机控制程序的核心部分,串口接收上位机命令字,同时解析命令来控制硬件电路工作,流程如图6所示。

以设定电流输出这个最重要的命令为例,串口中断处理程序先接收设定的电流值(以3位16进制数表示),然后由单片机通过I2C总线读取当前温度值和修正系数,再由系统软件控制设定电流值乘以修正系数得到实际值,从而完成非线性温度补偿,单片机可根据实际值设定DAC输出电压,控制最终电流输出,单片机串口中断处理程序中的主要代码如下:

;*********************;

SET_V:MOV A,37H ;得到设定电流值的最高位

ANL A,#0F0H

CJNE A,#30H,PACK1……

PACK1:MOV A,37H

CLR C

SUBB A,#37H

PACK2:MOV R2,A ;最高位存放R2

MOV A,38H

ANL A,#0F0H

CJNE A,#30H,PACK3……

PACK3:MOV A,38H

CLR C

SUBB A,#37H

PACK4:MOV R1,A ;中间位存入R1

MOV A,39H

ANL A,#0F0H

CJNE A,#30H,PACK5……

PACK5:MOV A,39H

CLR C

SUBB A,#37H

MOV R0,A ;最低位存入R0

MOV A,R1

SWAP A

ORL A,R0

MOV R0,A ;最低位与中间位合并

MOV DPTR,#CS_DAH

MOV A,R2

MOVX @DPTR,A

MOV DPTR,#CS_DAL

MOV A,R0

MOVX @DPTR,A

MOV DPTR,#CS_DA ;设定DAC输出

MOV A,#00H

MOVX @DPTR,A ;更新DAC

RET

;************************************************;

单片机通过I2C总线读取当前温度值和修正系数的程序与之相,这里只给出读取温度值程序:

;Read A Byte From AD7416 E2RPOM

ACALL RDBYTE ;读取温度值高位

MOV R1,A ;存入R1

CLR TMSDA ;ACK

NOP…… ;NOP指令

SETB TMSCL

NOP……

CLR TMSCL

NOP……

SETB TMSDA

ACALL RDBYTE ;读取温度值低位

MOV R0,A ;存入R0

SETB TMSDA ;N0 ACK

NOP……

SETB TMSCL

NOP……

CLR TMSCL

NOP……

CLR TMSDA

NOP……

SETB TMSCL

SETB TMSDA ;停止

;Read A Byte From AD7416 E2PROM

RDBYTE:MOV R0,#08H

RDBIT:SETB TMSCL ;SCL保持高电平

MOV C,TMSDA

RLC A

CLR TMSCL ;SCL保持低电平,SDA电平改变

NOP……

DJNZ R0,RDBIT ;读完结束

RET

4 结束语

以上介绍的精密程控电流源输出电流为0~20mA,编程步进电流为100μA,电流误差小于50μA,已在某机载信号调节器自动化标定系统得到很好的应用。该自动化标定系统可模拟信号调节器所需的各种输入信号,并使用采集设备信号调节器输出的调理信号,然后进行分析并完成机载信号调节器的自动检测和标定,可大大提高检测精度,检测效率和降低人员工作量。

基尔霍夫电流相关文章:基尔霍夫电流定律

评论