基于提高无桥PFC高性能电源设计性能的分析

由于效率要求不断增长,许多电源制造商开始将注意力转向无桥功率因数校正(PFC)拓扑结构。一般而言,无桥PFC可以通过减少线路电流路径中半导体元器件的数目来降低传导损耗。尽管无桥PFC的概念已经提出了许多年,但因其实施难度和控制复杂程度,阻碍了它成为一种主流拓扑。

本文引用地址:https://www.eepw.com.cn/article/177644.htm随着一些专为电源设计的低成本、高性能数字控制器上市,越来越多的电源公司开始为PFC设计选用这些新型数字控制器。相比传统的模拟控制器,数字控制器拥有许多优势,例如:可编程配置,非线性控制,较低器件数目以及最为重要的复杂功能实现能力(模拟方法通常难以实现)。

大多数现今的数字电源控制器(例如:TI的融合数字电源控制器UCD30xx)都提供了许多的集成电源控制外设和一个电源管理内核,例如:数字环路补偿器,快速模数转换器(ADC),具有内置停滞时间的高分辨率数字脉宽调制器(DPWM),以及低功耗微控制器等。它们都对无桥PFC等复杂高性能电源设计具有好处。

数字控制的无桥PFC

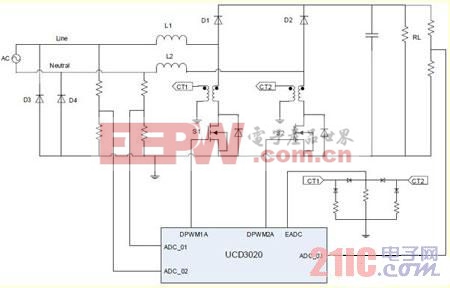

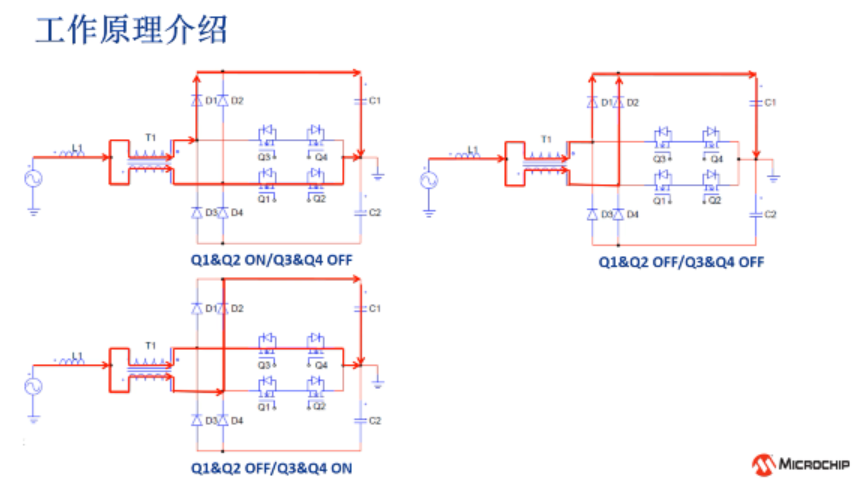

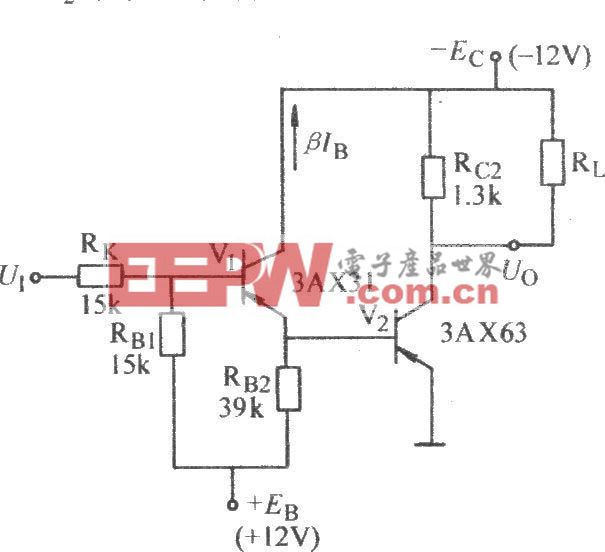

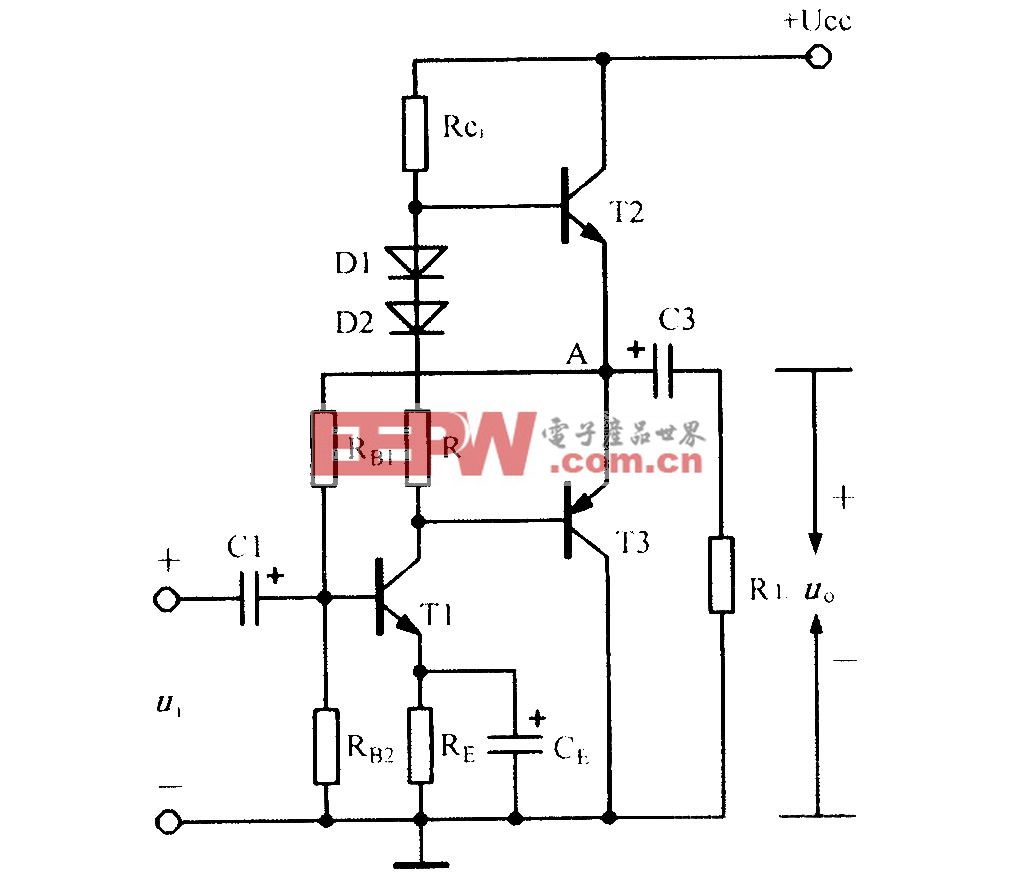

在其他无桥PFC拓扑结构中,图1是一个已被业界广泛采用的无桥PFC实例。它具有两个DC/DC升压电路,一个由L1、D1和S1组成,另一个则由L2、D2和S2组成。D3和D4为慢恢复二极管。通过参考内部电源地,分别检测线路(Line)和中性点(Neutral)电压,测量得到输入AC电压。通过对比检测到的线路和中性点信号,固件便可知道它是一个正半周,还是一个负半周。在一个正半周内,第一个DC/DC升压电路(L1-S1-D1)有效,并且升压电流通过二极管D4回到AC中性点;在一个负半周内,第二个DC/DC升压电路(L2-S2-D2)有效,并且升压电流二极管通过D3回到AC线。像UCD3020这样的数字控制器用于控制这种无桥PFC。

图1 数字控制无桥PFC

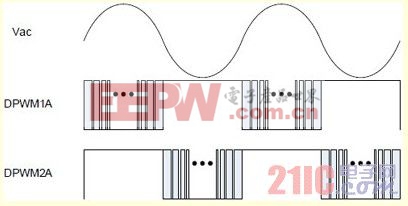

无桥PFC基本上由两个相升压电路组成,但在任何时候都只有一个相有效。对比使用相同功率器件的传统单相PFC,无桥PFC和单相PFC的开关损耗应该相同。但是,无桥PFC电流在任何时候都只通过一个慢速二极管(正半周为D4,负半周为D3),而非两个。因此,效率的提高取决于一个二极管和两个二极管之间的传导损耗差异。另外,通过完全开启非当前的开关可以进一步提高无桥PFC效率。例如:在一个正半周内,在S1通过PWM信号控制的同时,S2可以完全开启。当流动的电流低于某个值时,MOSFET S2压降可能低于二极管D4,因此,返回电流部分或者全部流经L1-D1-RL-S2-L2,然后返回AC源。这样,传导损耗被降低,电路效率也能够提高(特别是在轻载情况下)。同样,在一个负半周内,S2开关时,S1被完全开启。图2显示了S1和S2的控制波形。

图2 无桥PFC的PWM波形

自适应总线电压和开关频率控制

传统上,效率指标在高压线路和低压线路上都规定为满载。现在,计算服务器和远程通信电源等大多数应用要求,除在满载时,在10%-50%负载范围时,效率也应当满足标准规范。在大多数AC/DC应用中,系统具有一个PFC和一个下游DC/DC级,因此,我们将根据整个系统来测量效率。若想提高轻载时的总系统效率,一种方法是降低PFC输出电压和开关频率。这要求了解负载信息,而这项工作通常通过使用一些额外电路,测量输出电流来实现。然而,采用数字控制器,便不再需要这些额外电路。在输入AC电压和DC输出电压相同时,输出电流与电压环路输出成正比。因此,如果我们知道电压环路的输出,我们便可以相应地调节频率和输出电压。使用数字控制器以后,电压环路通过固件来实现。其输出已知,因此,实现这种特性十分容易,并且成本比使用模拟方法要低得多。

通过变流器实现电流检测

无桥PFC的难题之一是,如何检测整流后的AC电流。如前所述,AC返回电流(部分或者全部)可能会流经非当前的开关,而非慢速二极管D3/D4.因此,在接地路径中,使用分流器来检测电流的方法(通常在传统PFC中使用)已不再适用。取而代之的是使用变流器(CT)来检测,且每相一个(图1)。这两个变流器的输出整流后结合在一起,以产生电流反馈信号。由于在任何时候都只有一个变流器具有整流输出信号,因此,即使将它们结合在一起,任何时候也都只有一个反馈电流信号。

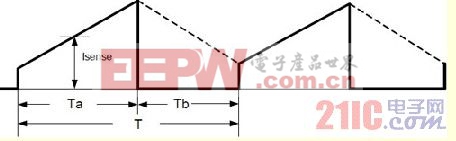

图3 连续导通模式时的检测电流波形

图4 非连续导通模式时的检测电流波形

如图3、4所示,由于变流器放置在开关的正上方,因此,它只检测开关电流(只是电感电流的上升部分)。在数字控制实现时,在PWM导通时间Ta中间测量该开关电流信号。它是一个瞬时值,在图3、4中以Isense表示。仅当该电流为连续电流时,测得的开关电流Isense才等于平均PFC电感电流(图3)。当该电流变为图4所示非连续状态时,Isense将不再等于平均PFC电感电流。为了计算电感平均电流,应建立在一个开关周期内,中间点检测电流Isense和平均电感电流之间的关系,并且这种关系应同时适用于连续导通模式(CCM)和非连续导通模式(DCM)。

就一个在稳态工作的升压型转换器而言,升压电感的二次电压应在每一开关周期内都保持平衡:

通过(3)式,平均电感电流Iave被表示成瞬时开关电流Isense.期望电流Iave和Isense为电流控制环路的电流参考。检测到实际的瞬时开关电流后,与该参考对比,误差被送至一个快速误差ADC(EADC),最后,将数字化的误差信号传送至一个数字补偿器,以关闭电流控制环路。

动态调节环路补偿器

总谐波失真(THD)和功率因数(PF)是两个判定PFC性能非常重要的标准。一个好的环路补偿器应该具有较好的THD和PF.不过,由于PFC的输入范围非常宽,它可以从80Vac扩展至高达265Vac,因此,在低压线路拥有较高性能的补偿器,在高压线路上可能无法很好工作。最好的方法是根据输入电压相应地调节环路补偿器。这对模拟控制器来说,可能是一项不可能完成的任务,但对于一些数字控制器(例如:UCD3020)来说,则可以轻松实现。

该芯片中的数字补偿器是一种数字滤波器,它由一个与一阶IIR滤波器级联的二阶无限脉冲响应(IIR)滤波器组成。控制参数(即所谓的系数)被保存在一组寄存器中。该寄存器组被称作存储体(bank)。共有两个这样的存储体,并且它们可以存储不同的系数。任何时候,只有一个存储体的系数有效并用于补偿计算,而另一个则处于非工作状态。固件始终都可以向非工作存储体加载新的系数。在PFC工作期间,可以在任何时候调换系数存储体,以便允许补偿器使用不同的控制参数,以以适应不同的运行状态。

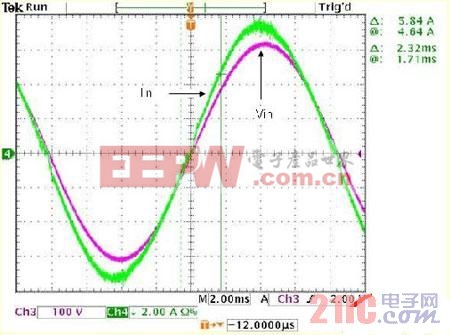

图5 低压线路的VIN和IIN波形(VIN=110V,负载=1100W,THD=2.23%,PF=0.998)

有了这种灵活性以后,我们可以存储两个不同的系数组(一个用于低压线路,另一个用于高压线路),并根据输入电压交换系数。环路带宽、相位裕度和增益裕度在低压线路和高压线路下都可优化。利用这种动态调节的控制环路系数,并使用固件补偿变流器可能出现的偏移,可以极大改善THD和PF.图5、6是基于1100W无桥PFC的测试结果,在低压线路上的THD为2.23%,高压线路上的THD为2.27%,而PF则分别为0.998和0.996。

图6 高压线路的VIN和IIN波形(VIN=220V,负载=1100W,THD=2.27%,PF=0.996)

改善轻载时的PF

每个PFC在输入端都有一个电磁干扰(EMI)滤波器。EMI滤波器的X电容会引起AC输入电流超前AC电压,从而影响PF.在轻载和高压线路下,这种情况将变得更糟糕:PF很难满足严格的规范。要想增加轻载时的PF,我们需要相应地强制电流延迟。我们如何实现呢?

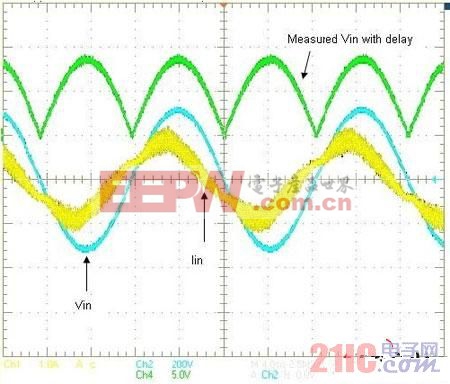

图7 测 量到的VIN无延迟

量到的VIN无延迟

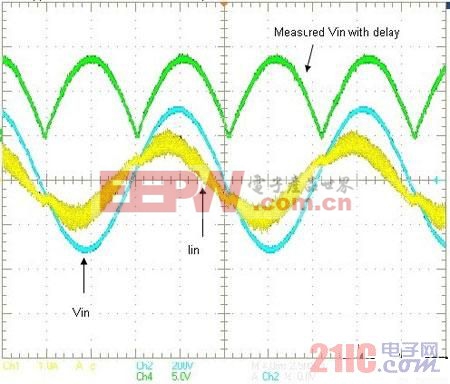

我们知道,PFC电流控制环路不断尝试强制电流与其参考匹配。该参考基本上是AC电压信号,只是大小不同。因此,如果我们能够延迟电压检测信号,并将延迟后的电压信号用于电流参考生成,便可以让电流延迟,来匹配AC电压信号,从而使PF得到改善。这对一个模拟控制器来说比较困难,但对数字控制而言,只需几行代码便可以实现。

图8 测量到的VIN被延迟300us

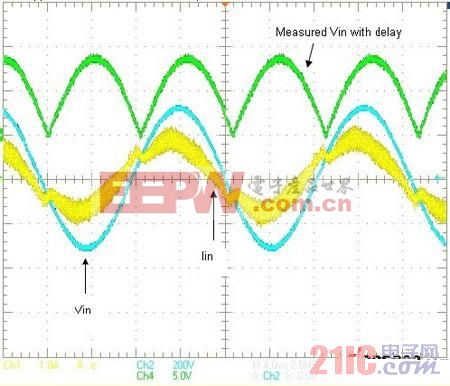

首先,输入AC电压通过ADC测量。固件读取测量到的电压信号,再加上一些延迟,然后使用延迟后的信号来生成电流参考。图7、8显示了1100W无桥PFC的测试结果。在该测试中,VIN=220V,VOUT=360V,而负载=108W(约满载的10%)。通道1为IIN,通道2为VIN,通道4为带延迟的测量到的VIN信号。图7中,测量到的VIN没有增加延迟,PF=0.86,THD=8.8%.而在图8中,测量到的VIN信号被延迟了300us,这种情况下,PF被改善到0.90.此外,还可以进一步改善PF,但这将以牺牲THD为代价,因为进一步延迟电流参考,将在AC电压交叉点处产生更多的电流失真。在图9中,测量到的VIN被延迟了500us,此时,PF被改善到0.92.但是,电流在电压交叉点处出现了失真。结果,THD变得更糟糕,达到11.3%。

图9 测量到的VIN被延迟500us

非线性控制

相比电流环路,电压环路控制的复杂度较低。在数字实现时,输出电压VO通过一个ADC检测,然后同一个电压基准比较。我们可以使用一个简单的比例积分(PI)控制器,来闭合该环路。

![]()

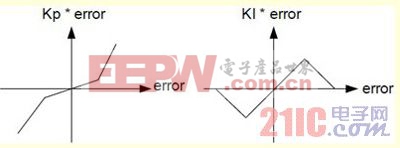

其中,U为控制输出,Kp和Ki分别为比例和积分增益。E[n]为DC输出电压误差采样值。

如前所述,使用数字控制的好处之一是它能够实现非线性控制。为提高瞬态响应,可以使用非线性PI控制。图10是非线性PI控制的一个例子。误差越大时(通常出现在瞬态),所使用的Kp增益也越大。当误差超出设置限制时,这将加速环路响应,并且,恢复时间也被缩短。对于积分器,则又是另外一种情况。众所周知,积分器用于消除稳态误差。然而,它却经常引起饱和问题,并且其90°相位滞后也将影响系统的稳定性。正因如此,我们使用了一个非线性积分增益(图10)。当误差超出一定程度时,积分增益Ki减小,以防止出现饱和、超调和不稳定的问题。

图10 非线性PI控制

数字电压环路控制的另一个优点被称为抗积分器饱和,它一般出现在AC下降时。当出现AC下降且下游负载继续吸取电流时,DC输出电压开始下降,而PFC控制环路却仍然尝试调节其输出。因此,积分器积分,并可能出现饱和,这种情况被称为积分器饱和。一旦AC恢复,饱和的积分器便可能引起DC输出电压超调。为防止出现这种情况,则一旦探测到AC恢复,固件便马上复位积分器,并且DC输出达到其调节点。

数字控制器还可以做更多工作,例如:频率抖动、系统监控和通信等,并且还可以为无桥PFC提供灵活的控制、更高的集成度和更高的性能。在一些高端AC/DC设计中,越来越多的设计正在使用数字控制器。

评论