基于一种低成本的新型步进电机驱动器的研制

0 引 言

本文引用地址:https://www.eepw.com.cn/article/161819.htm步进电机是由脉冲控制运行的特殊同步电动机,对应每一供电脉冲,都产生一个恒定量的步进运动,可以是角位移或线位移。步进电机可以实现信号变换,是数字控制系统中广泛应用的执行元件。它具有一定的开环控制精度,步距误差不长期积累,易于启动、停止、正反转及变速,与上位机接口简单方便等特点。随着电力电子技术、控制技术以及电机本体的发展,步进电机在办公自动化、工业自动化机器、数控机械等众多领域获得更广泛的应用。

同时步进电机驱动器也得到了很大的发展和改进[2,3,4]。但是目前在工业应用中,多数驱动器体积较大,通用性不强,往往要求外接多路电源,而且成本不低。为此,本文提出了一种单一电源输入、宽电压、宽电流、低成本的两相混合式步进电机驱动器设计方案,并通过试验和实际使用验证了其通用性强,控制简单,可靠性高的特性。

1 步进电机驱动器系统结构

该驱动系统的主要指标要求:

(1)低成本、小体积;

(2)宽范围单电源输入:25~85Vdc

(3)输出每相电流最大值:7A。

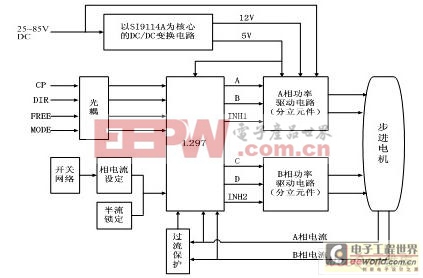

图1 步进电机驱动控制系统框图

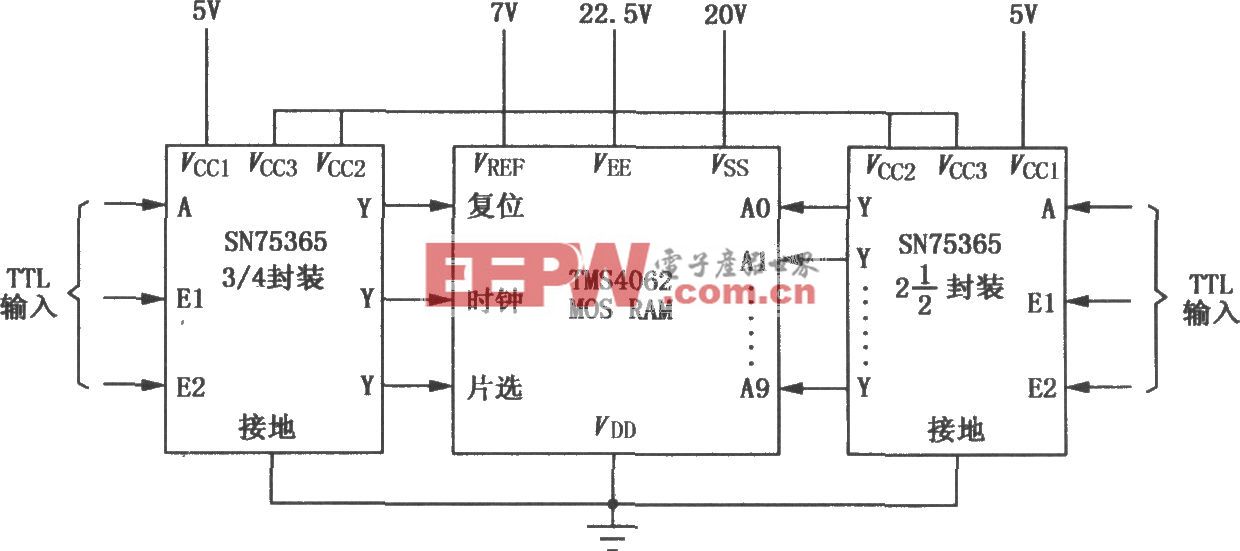

根据系统要求,设计的步进电机驱动控制系统框图如图1所示。该系统中,以单片步进电机控制器集成电路L297为控制核心,由于其内部集成了脉冲分配器、PWM斩波器以及输出逻辑控制单元等丰富模块,使系统控制更加方便简单。采用由晶体三极管和功率MOS管组成的分立式的功率驱动电路代替集成块电路,使系统成本降低,而且能够满足驱动宽电压、大电流的步进电机的要求。以单片电流型PWM控制器集成电路SI9114A为核心,设计的高频DC-DC变换电路解决了系统所需多路电源的需求,降低了系统功耗,减小了电源电路的体积,并且降低了成本。

系统接收步进脉冲信号CP、方向信号DIR、脱机信号FREE以及工作方式选择信号MODE,通过光耦隔离输入给L297,然后按一定的规律进行分配并输出逻辑控制信号,再经过功率驱动电路进行放大后加到步进电机各相输入端,以驱动步进电机按指令运转。此外系统还具有相电流大小选择、半流锁定以及过流保护等功能。

2 系统设计中的几个关键点

2.1 步进电机控制电路的设计

步进电机控制电路以L297为核心。通过内部集成的脉冲分配器产生三种相序信号,对应于三种不同的工作方式:半步方式;基本步距,一相激励方式;基本步距,两相激励方式。脉冲分配器内部是一个3位可逆计数器,加上一些组合逻辑,产生每周期8拍格雷码时序信号,就是半步工作方式时的时序信号。而在基本步距工作方式时,则产生每周期4拍的时序信号。L297的另一个重要组成是由两个PWM斩波器来控制相绕组电流,实现恒流斩波控制,已获得良好的转矩—频率特性。每个斩波器由一个比较器、一个RS触发器和外接采样电阻组成,并设有一个通用振荡器,向两个斩波器提供触发脉冲信号,而脉冲频率由外接的RC网络决定。L297的CONTROL端用来选择斩波信号的控制,将其置为低电平,以使斩波信号作用于INH1和INH2,而由A、B、C、D端来控制绕组的通断与极性。相绕组电流峰值由VREF端来决定。

恒流斩波控制技术是目前步进电机控制的主流技术,驱动方式采用PWM等方式,使相绕组电流无论在低频或高频段工作时都保持基本恒定。由于电机的电磁转矩只与电机相绕组电流相关,所以恒流斩波控制技术能够保证电机牵出转矩的平均值基本恒定。同时,电机的高频响应得以提高,共振现象减弱。该两相混合式步进电动机驱动器充分利用了L297的功能,采用恒流斩波驱动控制方法。通过采样电阻反馈相绕组电流值与设定的相绕组电流峰值相比较,产生驱动控制信号,使电源电压工作在开关状态,进而使绕组电流保持在设定值附近波动。由于电源电压并不是一直向绕组供电,而只是一个个窄脉冲,总的输入能量是各脉冲时间的电压与电流乘积的积分,取自电源的能量大幅度下降,降低了发热量,具有较高的效率。

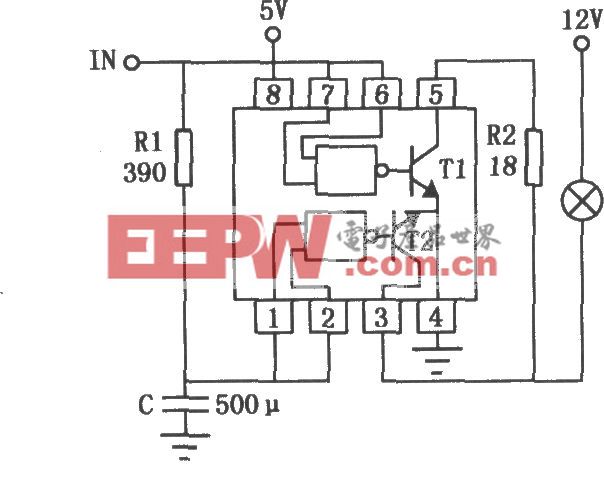

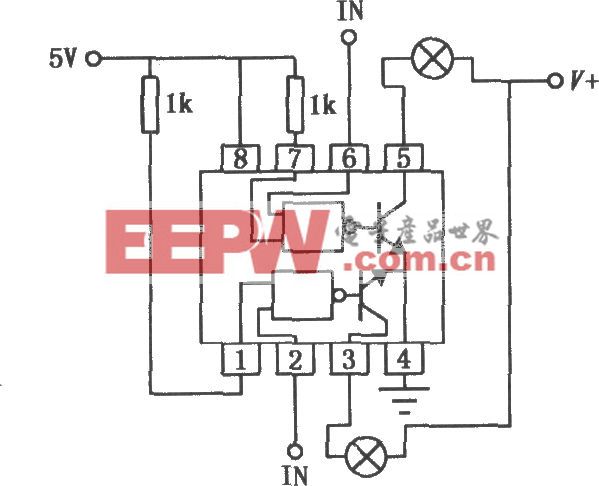

2.2 半流锁定功能的实现

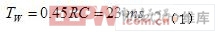

步进电机在运行过程中,为输出较大的转矩及具有快速响应,应保持绕组电流为额定值而不使其下降。但在电机的锁定状态通常没必要输出大的转矩,为减少电机的发热,提高系统的效率,减轻驱动器的负担,可在锁定状态适当降低绕组电流。本驱动器设计的锁定电流减半功能电路如图2所示。图中,CLK为步进脉冲信号CP经过光耦隔离后的信号。该电路中采用可重复触发的单稳态触发器74LS123,其输出脉冲宽度TW为:

当CLK的周期小于或等于TW时,晶体管一直处于截止状态,不存在锁定时间。而当CLK的周期大于TW或处于静止状态时,晶体管导通,电阻R1并联至参考电压端,使参考电压减半,即实现了电流减半的功能。

图2 半流锁定功能电路图

2.3 分立式的功率驱动电路的设计

步进电机的功率驱动电路较为典型的设计一般都是采用集成电路,例如用双H桥高电压大电流功率集成电路L298,IR公司的MOSFET驱动集成电路等。然而对于L298,虽然简单方便,但是只可驱动母线电源电压为46V、每相电流2A以下的步进电机,因而它的电源输入范围相对较窄,局限性较大;而对于IR公司的MOSFET驱动集成电路,它的通用性很强,但是价格相对较贵,并不适于低成本的驱动器。为了避免上述集成电路的缺陷,在该步进电动机驱动器中,功率驱动电路采用分立器件来实现。

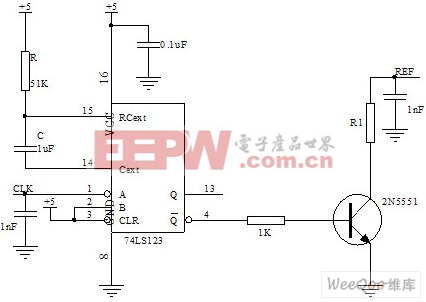

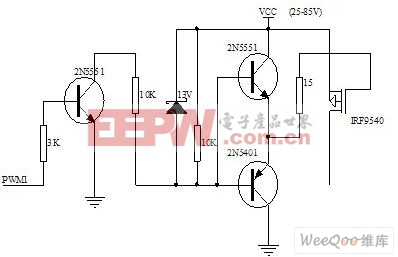

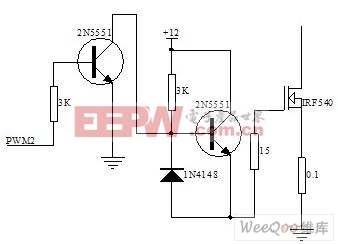

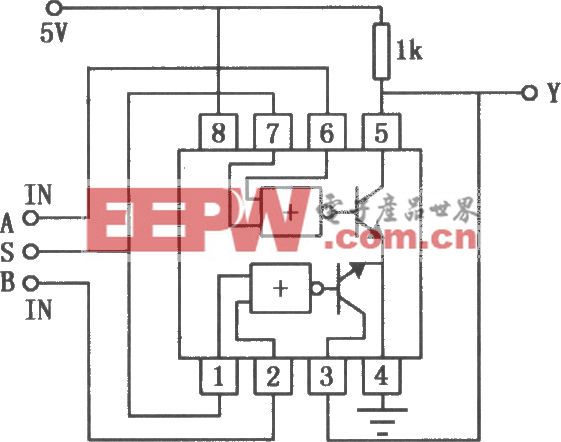

功率电路采用大功率双H桥电路,上半桥使用P沟道功率MOSFET IRF9540,下半桥使用N沟道功率MOSFET IRF540。这样可以满足驱动母线电源电压为85V、相电流7A的步进电机的要求。而且采用这种结构,可以简化驱动电路电源的设计,因为再不需要多个隔离的驱动电源,可以使母线电源与驱动电源共地。对于上桥P沟道功率MOSFET的栅极驱动采用由NPN和PNP三极管构成的互补式驱动电路,使MOSFET输入电容充放电电路的电阻都很小,加速了功率管的通断。并通过并接一个13V的稳压二极管,使得当母线电压较高时钳位MOSFET的栅源驱动电压,以避免其超过栅源击穿电压。而对于下桥N沟道功率MOSFET的栅极驱动采用简单的NPN三极管驱动放大电路,这样改善了MOSFET的开通过程,而且减少了驱动电源的功率;并在三极管的基极与发射极反并联二极管,这样就为输入电容提供了放电回路,加速了功率管的关断过程。当驱动电路直接来驱动功率MOSFET时会引起被驱动功率MOSFET的快速开通和关断,这就有可能造成被驱动功率MOSFET漏源极间电压的振荡。这样,一则会引起射频干扰;二则有可能造成功率MOSFET遭受过高的 而击穿损坏。为解决这一问题,采用在被驱动功率MOSFET的栅极与驱动电路的输出之间串联一个15 的无感电阻。具体的上、下半桥驱动电路分别如图3和图4所示。L297输出的载有斩波信号的INH1、INH2,与时序逻辑信号A、B、C、D经过逻辑门电路的恰当组合,产生PWM1和PWM2信号,作为驱动电路的斩波信号输入端。

图3 上半桥驱动电路

图4 下半桥驱动电路

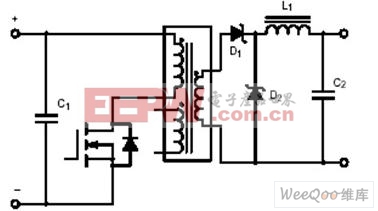

2.4 高频开关电源电路的实现

该开关电源系统在结构上采用正激变换器的形式[5],如图5所示。以VISHAY公司的SI9114A芯片为控制核心,用简单的脉宽调制方式取代复杂的谐振方式设计出功率为12W、

图5 正激变换器拓扑图

工作频率为100kHz、输入直流电压范围为25~85V、输出直流电压12V的DC-DC变换电路。SI9114A采用占空比小于50%的恒频电流控制模式,通过提高转换频率,可以进一步减小储能元件的尺寸、降低系统的功耗、简化分布式电源的结构。通过简单的外接电阻ROSC和电容COSC配合芯片内部的振荡电路以及二分频电路设置系统工作频率为100kHz。为了解决由于直流母线电压与芯片控制电路电压存在很大压差所带来的启动问题,SI9114A采用了低功耗的BiC/DMOS电路和一种高压耗尽型MOSFET,使启动时的延迟以及需要大电容的问题得到解决。由于被检测电流波形前沿常夹杂有噪声电平,通过外接RC网络构成的低通滤波电路来抑制毛刺而使整个波形不产生畸变。各电源端也需要并接100nF的陶瓷电容用作高频旁路。输出驱动采用N沟道和P沟道互补型输出级,可以直接驱动功率MOSFET。另外还具有软启动和过压、过流保护的功能。

3 试验结果

该驱动器分别与型号为86BYG200、90BYG200的两台混合式步进电机相连接,进行了相关的矩频特性试验以及带额定负载下的长时间运行试验。试验结果表明,该驱动器能够达到与相应的专用驱动器相同的技术指标,并且在很宽的频率下电机都能稳定运行,电磁噪声和发热量也较低。而该驱动器也具有许多专用驱动器所不具备的优势,例如:单一电源输入,不需要外接控制电源和驱动电源;适应25~85V宽范围的输入电源;体积较小,成本较低,相对于专用驱动器可节省成本约20%左右。

4 结束语

本文作者创新点:以单片步进电机控制器L297为控制核心,采用由晶体三极管和功率MOS管组成的分立式的功率驱动电路,以及以单片电流型脉宽调制(PWM)控制器SI9114A为核心的高频开关电源电路构成并实现了一种通用性强、控制简单、成本低廉的两相混合式步进电机驱动器。通过在包装机控制系统中的实际使用,进一步证明了该步进电机驱动器工作可靠,效率高,矩频特性好。可以广泛应用于小型机电一体化设备中,有效的降低成本,更好的满足需求。

评论