简单介绍过程控制在空分装置中的应用

莱钢12000m3/h空分装置全套引进德国林德公司的技术设备,采用空气低温精馏法生产高纯度的氧气、氮气和氩气。其简要生产工艺过程如下:原料空气经压缩、预冷,并在分子筛站除去水分和CO2,进入冷箱后分成两股,一股经主换热器逆流冷却进入高压塔,另一股经膨胀降温进入低压塔。空气经高压塔、低压塔两级精馏,在低压塔顶部分离出气氮、液氮,在其底部分离出液氧。在低压塔中部抽出富氩的氩馏分(约含90%O2、10%Ar和0.05%N2),送往初级粗氩塔中除去氧分,从初级粗氩塔顶部引出气态氩(纯度约99.8%)送到次级粗氩塔底部,进一步除去氧分。最后,含氧量小于0.0001%的氩送往纯氩塔除去氮和碳氢化合物,生产出纯氩。

本文引用地址:https://www.eepw.com.cn/article/161335.htm1 控制系统结构

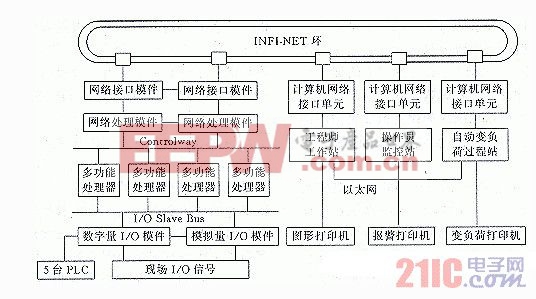

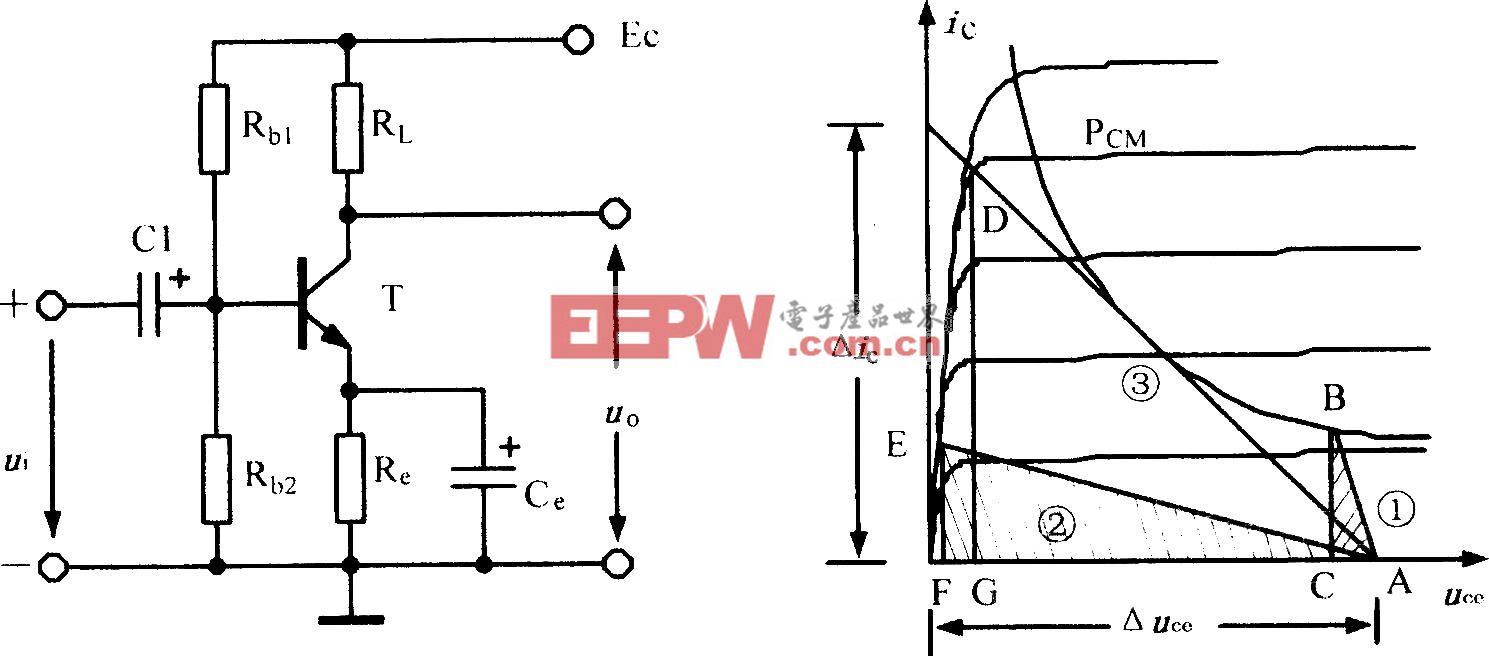

该空分装置采用了加拿大Elsag公司的INFI-90控制系统,其中INFI-90DCS作为过程控制系统,完成数据采集、回路调节及逻辑顺序控制;DECAlpha200计算机用于自动变负荷控制(ALC)。为了保证大型设备安全、可靠地运行,在现场选用了5台PLC,分别完成空压机、氮压机、氧压机和两台膨胀透平机的局部控制。主控室中配有1台工程师工作站、1台操作员监控站、1台自动变负荷过程站和3台打印机,用于生产过程监控,软件组态及图形、报警打印。控制系统网络结构如图1所示。

图1 控制系统网络结构示意图

该系统配置的最大特点是具有冗余功能,包括:

INFI-NET环的双环热态冗余。

两块网络接口模件硬线配置成互为冗余,保证上环网的数据不中断。

4个多功能处理器分别用硬线配置成两对互为冗余模块,保证系统程序执行不中断。

工程师工作站与操作员监控站通过以太网配置成冗余,共享两台打印机。

2 控制功能

2.1 DCS过程控制

ElsagDCS主要完成产品加工区、存储区的数据采集和回路控制。控制回路主要有空压机吸入空气的流量控制;空冷塔、水冷塔的液位控制;两分子筛的运行步骤及切换控制;冷箱内各精馏塔及管道内的压力、流量、温度控制;存储罐内的液位及压力控制等等。

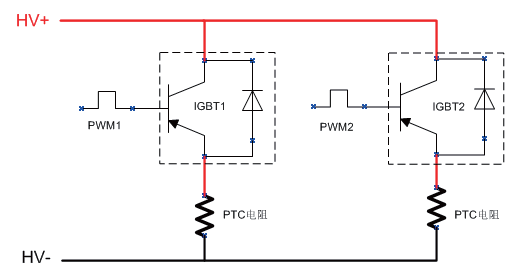

为使整个生产过程运行稳定,各回路间都设有级联控制。该空分装置主要是制取氧气,氧气流量调节回路如图2所示。

图2 氧气流量调节回路组态示意图

由于氧气流量调节会影响到氩馏分、氧气压力、氧气温度的变化,联锁停车信号会使回路处于安全设定值状态,因此设计过程中需考虑到这些因素的存在,使之处于级联状态,保证了氧气流量的安全调节。

PID回路调节是由PID功能块和控制站功能块组成,它有3种工作方式。

(1) 手动方式操作员在监控画面上直接修改阀门开度的输出值,达到手动控制现场设备的目的。

(2) 自动方式操作员通过监控画面修改控制站功能块的设定值1,由PID回路根据此设定值与测量值的偏差自动调节阀门的开度。

(3) 级联方式与自动方式基本相同,但控制站功能块的设定值2是由内部程序修改,在监控画面上不能修改此设定值。

2.2 ALC

ALC是指通过DECAlpha200计算机中已组态好的实时数据库(DHI)与DCS系统进行通信,以控制现场25个主要控制回路,改变空分装置的运行负荷,即改变空气的吸入量和能耗,并自动地按照一定算法改变后续工序的相应重要生产参数,实现氧气产量随需求量的变化而变化的自动调节,调节范围为设计产量的70%~100%。这样就可降低生产成本,提高经济效益。

2.2.1 ALC系统主要功能

(1) 操作员接口

用于气氧产品目标产量的设定和自动变负荷全过程的监视。为保证生产安全,该气氧产品目标产量设定点有上、下限值。

(2) 计算块和设定点斜坡函数

用于ALC所控制的25个控制回路的各个目标设定点及其他重要工艺参数的计算。

(3) 数据传送

用于DEC Alpha200计算机计算出的各控制回路设定点的值到相应控制回路的动态传送,其数据每5s刷新一次。ALC系统启动前,受ALC控制的所有控制回路必须设定在适当的操作状态(即自动/串级)。一旦出现错误的信号,ALC便自动停止数据的传送,保持当前状态,同时发出声、光报警信号。

(4) 历史趋势图显示

用于显示自动变负荷控制过程中主要控制回路的参数曲线,以便于操作人员监视生产状况。

(5) 安全运行

自动变负荷可以随时启动或停止,当25个控制回路中有1个出现错误时,变负荷将自动停止,各回路保持在当前状态。

评论