应用METROTOM断层扫描测量技术优化试模进程

探索—在质量实验室的数周

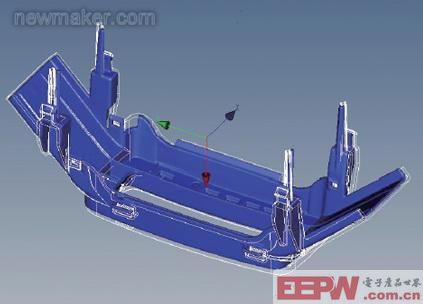

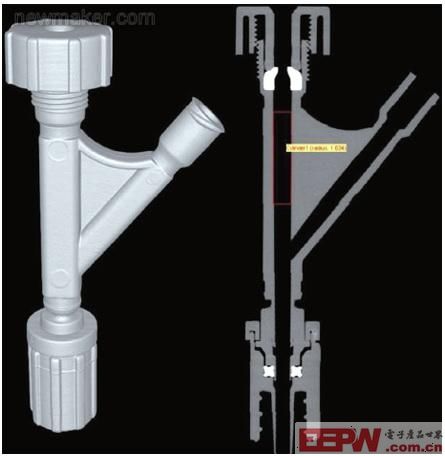

或许您此刻正关注生产此类塑料阀门组件所付出的努力,并采用试验设计法(DOE)不断优化机器的参数设定。为此,您组织着您的技术智囊团,研究关键的可变因素,设定并规范DOE并由您的注塑工程师负责项目实施。进而生产出许多样品 — 每一个皆基于不同的参数生产,因此相对于其它样件,每一塑件均有不同程度的差异或变化,其关键在于它们有多少差异并且哪些地方发生了变化?

对于广大的模具行业从业者,发现此类变化的必要工具来自于您的材料及质量实验室。您可能用接触及非接触式坐标测量机(CMM)来测量样品可见或可触测的特征元素。您通过封胶、切片及研磨来进行各类破坏性实验,以便可用显微镜、光学测量仪、CMM及手动测量工具以观察材料内部的“隐藏”特征,或可能用传统X射线机检测塑料部件内部气孔的数量并观察壁厚的变化。

从业者对于破坏性测试(封胶/研磨等)通常的抱怨即是传统实验室的根源问题是处理样件的过程通常是“破坏性的”。

取决于样件/模具的复杂性,测量周期往往有可能要花费超过长达3周的时间。如若一套昂贵的精密注射模塑设备要空等此实验结果,或者更糟的是在测量结果出来之前即已用于部件的量产,我们不禁要问是否还有更佳的解决方案?

您或许听闻CAT(计算机辅助X射线断层成像)并曾在医院亲身体验其扫描过程,其原理在于采用X射线来穿透人体并生成想要观察部位的三维图像。与此同时,工业领域亦有一种类似的技术称之为CT(计算机X射线断层扫描),两者的差异在于X射线的能量、系统参数及图像重建算法。

评论