PLC与IPC共同实现原油自动计量

3 控制系统的数据流向及软件流程

3. 1 数据流向

(1) PLC 通过模拟量输入模块读取现场温度和压力数据(标准4 mA~20 mA 信号) ,按仪表量程的不同,经程序运算转换为标准的工程量单位;通过高速计数模块读取流量计的脉冲信号,由主程序调用计量子程序,按照脉冲流量比计算出流量的瞬时值和累积值;通过控制开关量输入/ 输出模块电动阀的开关,来自动切换流程。

(2) IPC 利用通信模块从PLC 中读取数据,将其

记录到本机的历史数据库中,应用程序读取并显示现场数据及流量的瞬时值和累积值;同时www.cechina.cn, PLC 也通过通信模块读取和执行IPC 的操作指令。

(3) PLC 将采集和计算得到的被检流量计各项参数传输到IPC , IPC 结合流体实时压力、温度值,调用原油计量表数据库www.cechina.cn,将测得的累积量值转换为标准状态下的累积量值,由IPC 调用Excel 报表系统进行记录,驱动打印机自动打印出计量报表。

3. 2 软件流程

软件流程如图2 所示。

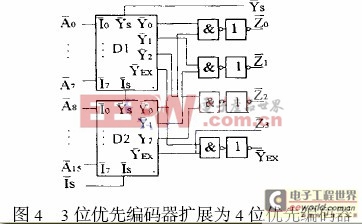

根据以上推导结果画出逻辑图如图4 所示

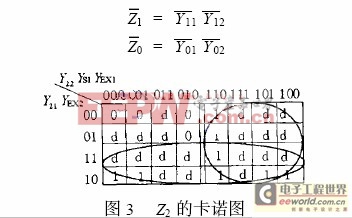

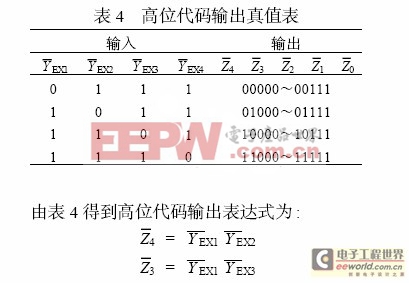

综上所述,在实现优先编码器的功能扩展时(以T4148 为例) ,设计方法可归纳为:最高位片的使能输入端作为总的使能输入端,最低位片的使能输出端作为总的使能输出端,相邻两片之间,高位片的使能输出端接入低位片的使能输入端,总的扩展端?Y EX为各片的扩展端逻辑“与”,总的代码输出中,低3 位( Z2 , Z1 ,Z0 ) 为各片输出Y2 、Y1 、Y 0逻辑“与”,高位输出端必须利用扩展端Y EX来实现。当用4 片T4148 组成32线- 5 线优先编码器时,可按表4 所示,列出扩展端与高位代码输出的真值表。

4 结束语

虽然本文讨论的是优先编码器的扩展设计方法,但是对于其它逻辑功能部件的扩展,也可依照同样的思路进行。

评论