突破散热与光学瓶颈 COB封装打造优质LED照明 (

表3 模拟与实验结果的比较

透过CFD软件做温度仿真

使用CFD软件Flotherm作为温度仿真,Flotherm采用有限值法解决方案,并以方程式来描述物质转换、瞬间以及三度空间的流动能量。

基本条件假设

在进行CFD分析时,假设有三维空间、稳定状态、气流速度为0.2m/s、空气特性稳定、环境温度为25℃、运算范围为400毫米×400毫米×150毫米以及热透过正常对流以及传导与辐射方式散热的情况。

COB封装以及搭配散热片COB封装模型的整体闸格单元数分别接近四十万与一百六十万,在闸格设置建议于散热片的鳍片之间,至少使用三个单元。

LED模块模型建立

芯片、铝质反射器、硅树脂封装、散热片以及芯片黏着层都以单一立体方块来架构模型,使用立体方块的重点是其永远包含一或多个有限数量的闸单元,此代表每一方块所代表的物质温度均以每一独立闸单元计算。

在芯片黏着层上总共有五十个芯片,每个红色芯片以0.5毫米宽×0.5毫米长×0.225毫米高的方块来代表,每个绿色与蓝色芯片则以0.376毫米宽×0.376毫米长×0.25毫米高代表,并在红色芯片的顶部以及绿色与蓝色芯片的底部表面加入五十个不同功率的发热源,其中蓝色与绿色芯片采用覆芯片方式。

由于LED的高密度搭配超薄的芯片黏着层,因此要完成模拟需要较长的计算时间,而这样详细的温度模型在模块出现于大系统模型下通常不太实际,因此将详细模型简化成搭配散热片COB封装的精简模型,将可以有效缩短计算时间。

对精简模型来说,芯片黏着层的五十个芯片以单一正方形方块取代,表4显示没有使用在精简模型中的温度特性,芯片的新等效温度特性则由详细模型的结果取得。

此外,介电层、铜箔走线、基体上的焊接材料以及导热胶带都加以记录考虑,这些材料的热传导能力由表3中所列出的文件中取得,在具备经阳极化处理铝材料散热片中并考虑了辐射效应。

热阻的计算

热流会垂直通过芯片、芯片黏着层,介电层接着直通到基体,每个独立芯片就形成并联的热阻,由芯片到基体的整体热阻值Rjb-T可透过以下方程序取得:

1/Rjb-T=X/Rjb-R+Y/Rjb-G+Z/Rjb-B (1)

其中X、Y、Z分别为红、绿与蓝光LED的芯片数,Rjb-R、Rjb-G与Rjb-B的热阻可以使用以下方程式进行计算:

Rjb=TJunction–TBoard/Power (2)

图1中包含二十个红色芯片、二十个绿色芯片与十个蓝色芯片的COB封装热阻可由下列方程式表示:

1/Rjb=20/Rjb(R)+20/Rjb(G)+10/Rjb(B)

Rjb=1/[20/Rjb(R)+20/Rjb(G)+10/Rjb(B)] (3)

其中模拟结果Rjb(R)=100oC/W,Rjb(G)= Rjb(R)则为80oC/W,以这样的结果为基础,整体热阻计算值为1.74oC/W,接近2oC/W。

CFD模拟的结果与比较

图4显示在相同电路板温度下仿真与实验结果的比较,它包含有顶部发光型COB封装,侧面发光型COB封装以及搭配散热片的侧面发光型COB封装,其中前两个封装以详细模型进行,而最后一个则使用精简模型技术,原因是封装上额外搭配的散热片须要考虑更多的闸单元,因此会拉长计算时间,此外,在文中也想要证明精简模型的结果事实上并不会与详细模型有太大的差异。

图1的顶部与侧面发光型COB封装使用相同的MCPCB设计,但采用不同的铝反射器设计,不过侧面发光型COB封装由于拥有较大的反射区可协助散热,因此预料侧面发光型COB封装的电路板温度仿真结果将低于顶部发光型COB封装,此推论也经由实际测量数据与仿真结果取得验证。

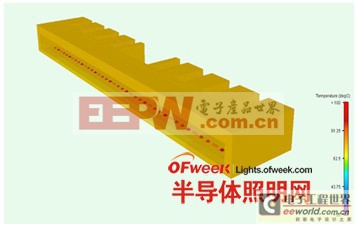

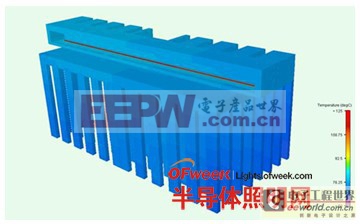

图9与图10分别提供侧面发光型COB封装以及搭配散热片COB封装的可视化模拟结果。

图9 侧面发光型COB包装的可视化结果

图10 搭配散热片侧面发光型COB包装的可视化结果

由图4可以得知,详细与精简模型的仿真结果事实上都接近于实际测量结果,此清楚的显示出,模块封装的精简模型可适用于系统级设计,有助于缩短设计时间。

COB封装符合LED照明应用期待

COB封装技术带来每单位区域LED光源封装设计上更加精简或照明度更高的输出,低热阻以及正确的封装材料选择带来令人惊艳的光输出以及更长的寿命,此外,即插即用的功能也让COB封装的组装程序能够和CCFL类似。

精简或简化的模型仿真结果与实际测量结果相当接近,此证明可透过节省CFD模拟时间与耗用资源带来更快的设计周期,照明设备制造商可在设计中使用简化的CFD仿真模型来决定适合的温度管理系统。

COB LED封装不仅拥有比传统离散式LED组件封装更佳的效能,还能够简化温度管理来简化系统级的设计,可以说是帮助LED符合照明市场需求的理想解决方案。

评论