大功率风机水泵调速节能运行的技术经济分析(

磁极转速n2的高低由磁极磁场的强弱而定,亦即由励磁电流的大小而定。当励磁电流大时,n2就高,磁极与电枢之间只要有较小的转差率,就能产生足够大的涡流转矩来带动负载;当励磁电流小时,n2就低,必须有大的转差率才能产生带动负载的涡流转矩。所以,改变励磁电流的大小就可达到泵或风机调速的目的。

根据电磁转差离合器的上述工作原理,所以它又被称作涡流联轴器、涡流式电磁转差离合器等。

电磁转差离合器也是一种有转差损耗的低效调速装置,调速效率等于调速比,即:η=n2/n1=i,in=0.83~0.87,当与泵或风机联接调速时,最大调速损耗为:

ΔPmax=0.148P2max/in3=0.148P1max/in2≈(0.23~0.26)P2max

调速的经济性比液力耦合器及液力调速离合器更差。

其优点是:

——可靠性高,只要把绝缘处理好,就能实现长期无检修工作;

——占地面积小,控制功率小,一般仅为电动机额定功率的1%~2%;

——结构简单,加工容易,价格低廉。

其缺点是:

——存在转差损耗,尤其是当in较低时,运行经济性较差;

——容量较大时,需采用空冷或水冷,结构较复杂;

——调速响应时间长;

——噪声较大。

适用于转速不很高、调速范围不很宽的中小容量泵与风机的调速传动。

表4 液力耦合器、液力调速离合器、电磁调速离合器的工作特性比较

| 液力耦合器(HKD) | 液力调速离合器(HVD) | 电磁转差离合器(涡流联轴器) | |

|---|---|---|---|

| 可靠性 | 高 | 高 | 高 |

| 可传递的最高转速比n2/n1 | 96%~98% | 100% | 80%~90% |

| 最大传动效率 | 94%~95% | 99% | 78%~95% |

| 转速比控制范围n2/n1 | 0.3~0.97 | 0.3~1.0 | 高in:0.3~0.97低in:0.3~0.83 |

| 电动机空载启动 | 能够 | 能够 | 能够 |

| 调节响应时间 | 较长 | 很短 | 短 |

| 控制所需功率 | 小 | 很小 | 中 |

| 维护费用 | 低 | 低 | 低至中 |

| 装置成本 | 中等 | 在转速低时比液力耦合器要低得多 | 小容量低,大容量中等 |

| 运行寿命 | 长 | 除摩擦片以外,长 | 长 |

| 容量范围/kW | 30~22000 | 100~15000 | 0.55~10000 |

| 转速范围/r·min-1 | 不宜过低 | 无限制 | 不宜很高 |

| 噪声水平 | 低 | 低 | 较高 |

| 是否防爆 | 是 | 是 | 用YBCT隔爆型系列 |

| 动力制动 | 不能 | 可选择 | 可选择 |

| 轴向尺寸长度 | 稍长些 | 稍短些 | 稍短些 |

| 电动机过载保护 | 容易 | 容易 |

用改变鼠笼式电动机定子电压值实现调速的方法 称 为 定 子 调 压 调 速 简 称 为 调 压 调 速 。

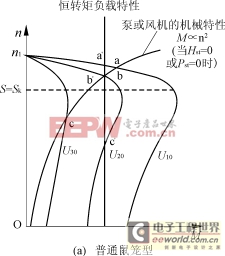

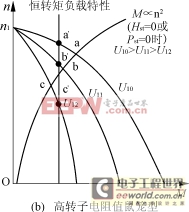

鼠 笼 式 电 动 机 在 不 同 的 定 子 电 压 时 , 可 以 得 到 一 组 人 为 机 械 特 性 , 如 图6所 示 。 由 电 机 学 基 本 原 理 可 知 , 改 变 电 动 机 的 定 子 电 压 时 , 具 有 以 下 特 性 :

(a)普通鼠笼型

(b)高转子电阻值鼠笼型

图6 鼠笼型电动机变定子电压时的机械特性

——异步电动机的同步转速n1不变;

——转矩M与定子电源电压U1的平方成正比,即M∝U12;

——最大转矩Mmax与定子电源电压U1的平方成正比,即Mmax∝U12;

——当定子电源电压变化时,最大转矩处的转差率scr(临界转差率)不变。

在图6上作出负载转矩特性曲线,则电动机转矩转速特性曲线与负载转矩转速特性曲线的交点,即为电动机的运行点。图上作出了两种负载转矩特性曲线:恒转矩特性曲线和转矩与转速平方成比例(M∝n2)的转矩特性曲线。叶片式泵与风机装置在装置静扬程Hst或装置静压Pst等于零时属于M∝n2型的转矩特性曲线。

从图6可以看出:调压调速应用于普通鼠笼型电动机时,如果负载是恒转矩型,则可调速的范围极小,只能从同步转速n1至n1sk转速范围内调速。当定子电压由U10降至U20时,运行点由a′变至b′,其转速变化是很小的,所以恒转矩负载不适用普通鼠笼型电动机,而应采用高转子电阻值的鼠笼型电动机。但叶片式泵与风机属于M∝n2型特性负载,采用普通鼠笼型电动机调压调速时,可以得到较大的调速范围,如图6(a)所示,当定子电压由U10降至U20、U30时,运行点由a变至b、c。c点虽交于电动机特性曲线的曲线段,但仍能稳定运行。当然,叶片式泵与风机采用高转子电阻值的鼠笼型电动机调压调速时,其调速特性会更好一些,见图6(b)所示。

但以上讨论的只是理想的情况,工程实际中,水泵的静扬程Hst都不可能为零,工业风机除静压Pst不可能为零外,其叶轮的静转矩Mst就更大了,所以其负载转矩特性曲线与M轴(水平轴)的交点就会右移,这样与电动机特性曲线的曲线段基本上成平行的走向,因而没有稳定的工作点。在风机、水泵运行中,当试图降低电动机定子电压时,开始时转速变化不明显,继续降低电压则电流持续上升,转速则迅速下降,直至停车,不能稳定运行。

要进行风机、水泵调压调速,首先必须改变电动机的外特性,新的外特性必须使电动机有一个宽阔的稳定的调速范围,一般要采用高转差率电机,交流力矩电机或在绕线式电动机的转子绕组中串接电阻的方法,并且要加上转速闭环控制系统,才能进行稳定的调速。其次是要将调速过程中由于转差功率引起的转子的温升很好地导出机外,才能实现长期稳定的工作。这里可以采取旋转热管结构,也可采取特殊风道冷却结构,都是行之有效的方法。

为了对鼠笼型电动机进行定子电压调节,必须加上调压装置。过去常用的方法是用饱和电抗器式调压装置、自耦变压器式调压器、感应式调压器等。晶闸管出现以后,由于它不消耗铜铁材料,体积小,价格低,控制方便,很快成为交流调压装置的主要部件。用晶闸管调压调速的方法是由三只双向晶闸管或三组反并联的晶闸管,串接在电动机的定子端。通过控制晶闸管的移相控制角α,就能对交流电压作阻断控制,从而改变电动机的端电压,实现对电动机的调速。

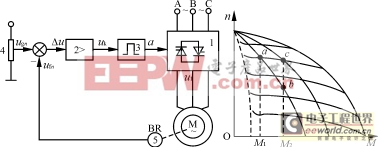

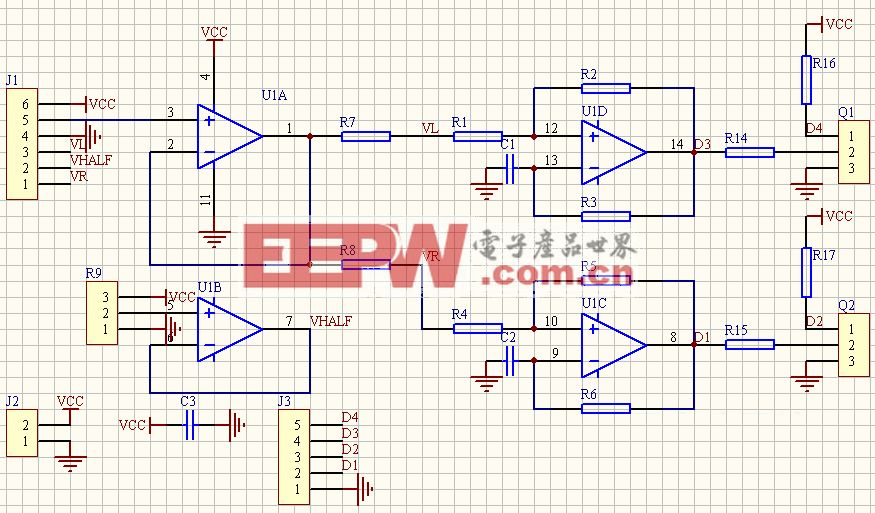

高转子电阻值的鼠笼型电动机在高转速范围工作时,由于其额定转差率SN大,所以它比普通鼠笼型电动机的效率低,而其在低转速范围工作时,由于其机械特性很软,即负载或电压稍有波动,就会引起转速的很大变化,工作不易稳定,实际上无法使用。为了提高调压调速特性的硬度,常采取具有转速负反馈的闭环控制系统,如图7所示。这种系统可得到图7(b)那样硬的调速特性。

(a)原 理 图 (b)闭 环 系 统 静 特 性

图7 具 有 转 速 负 反 馈 的 调 压 调 速 系 统

1—晶 闸 管 调 压 器 2—转 速 调 节 器 3—触 发 器 4—转 速 给 定 电 位 器 5—测 速 发 电 机

定子调压调速的主要优点是线路简单、可靠,调压装置体积小、价格低,使用维修比较方便。此外调压装置还可兼作鼠笼型电动机的降压起动设备,简化了系统。

调压装置的主要缺点是转差功率损耗大、效率低,属于低效调速方式,调速特性软。此外,晶闸管调压装置产生的高次谐波会影响电网及电机,如使电动机的损耗、振动和噪声增大。

调压调速实际上是一种变转差率s的调速方式,存在转差损失,在忽略定子损失时,电动机的效率近似等于转速比,即

ηd≈i=n2/n1=1-s (12)

实际上电动机及调压调速系统的损失,还应包括晶闸管调压装置的损失。通常,为了提高调压调速的特性和扩大调速范围,常需采用高转子电阻值的鼠笼型电动机。这种电动机的额定转差率较大,约为10%~12%,因此,它的最高转速(额定转速)仅为同步转速的88%~90%

评论