简化PCB到线束设计与EDA工具的集成

汽车线束将多根电线和电缆整合到一个井然有序的系统中,在电子控制单元 (ECU) 之间传输电力和信号。这些线束将 PCB 安装电子设备连接到更广泛的电气系统,支持高级驾驶辅助系统 (ADAS)、动力总成控制、安全气囊、信息娱乐、远程信息处理和车身电子设备。

本文研究了 PCB 到线束的设计流程,并重点介绍了关键的集成挑战,包括工具碎片化、互作性受限、数据不一致和缺乏重用。它还讨论了 EDA 和软件工具如何统一设计环境,通过实时验证提高准确性和效率,并简化协作和生产准备。

了解 PCB 到线束设计流程

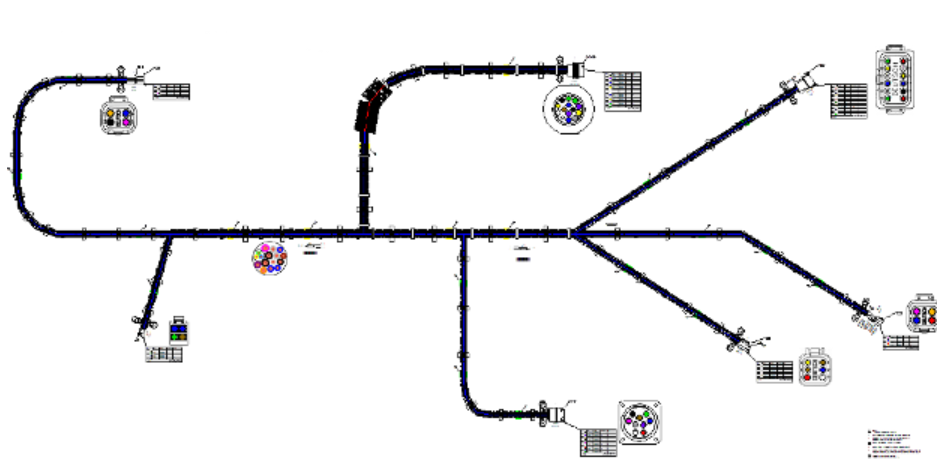

如图 1 所示,PCB 到线束设计流程从汽车工程师根据功能要求定义电气原理图开始。

图 1.完整的汽车线束布局,说明了用于系统集成的捆绑电线布线、连接器接口和分支配置。图片来源:Zuken)

这些原理图指定了存在的元件、它们的连接和它们的位置。它们还定义了连接器和接口类型以及安装位置。然后,设计师生成线束布局,同时考虑各种车型的产品变体。接下来是 2D 表示,详细说明了电线捆绑、导管或胶带覆盖物以及车辆 PCB 的连接点。

PCB 设计数据(例如连接器引脚布局、信号分配、线规、颜色和布线约束)集成到线束布局中,以确保与电路板设计保持一致。值得注意的是,PCB 和线束之间的准确接口映射对于防止信号不匹配和集成错误至关重要。

3D 工具模拟物理安装环境,以验证 2D 设计的配合和功能。电气和机械工具交换数据以指导夹子、套筒和拉杆的放置。一旦最终确定,设计将进入制造阶段进行线切割、预组装和最终线束组装。

PCB 到线束设计集成的挑战

在复杂的软件定义汽车 (SDV) 中,管理 PCB 到线束的集成变得越来越困难。无论是内燃机 (ICE)、混合动力还是电动汽车 (EV),SDV 通常都包含更多的 ECU,并且需要更高的数据吞吐量以及电气和软件域之间更紧密的集成。其他设计和制造挑战包括:

工具碎片化和有限的互作性:PCB 和线束设计通常涉及单独的 EDA、CAD 和 MCAD 工具,集成度最低。这会使协作复杂化,并降低团队之间的可追溯性。

缺乏系统集成:一个领域的设计更改可能无法传播到其他领域,需要手动更新和数据传输,这会增加错误风险、延迟进度并破坏文档和版本控制。

数据不一致和有限的重用:断开连接的工具和数据库会导致设计出现分歧,减少跨平台的重用,增加返工,并导致代价高昂的现场问题或召回。

变体管理复杂性:在共享架构中支持多种车辆配置需要一种结构化的变体管理方法。没有它,设计和制造工作流程就会支离破碎,从而增加重复和不一致的风险。

设计过程中的验证不足:一些设计流程依赖于物理原型,并将电气验证推迟到周期的后期。如果在开发过程的早期没有发现,诸如电压降、热应力、连接器未对准或电磁兼容性 (EMC) 问题等问题的成本更高且难以解决。

统一设计环境

支持统一设计流程的 EDA 和软件平台有助于解决关键的 PCB 到线束集成挑战,例如工具碎片化、数据不一致和后期错误检测。基于云的协作环境使分布式团队能够并行工作、实时审查设计并维护共享的事实来源。这些平台提供同步的自动化环境,涵盖原理图捕获、布局、仿真和制造移交。

许多 EDA 和软件平台支持在单个工作区内进行 PCB 和线束设计,无需在断开连接的工具之间手动传输数据。对 PCB 原理图的更改(例如连接器更新)会自动传播到线束布局,反之亦然。这减少了转换错误并确保了整个系统的一致性。

通过实时验证优化准确性和效率

集成的 EDA 和软件平台实时同步连接器和信号数据,以支持 PCB 到线束的集成。内置的设计规则检查和验证程序可及早发现问题,例如无效连接、电压降以及导线或熔断器尺寸不匹配。

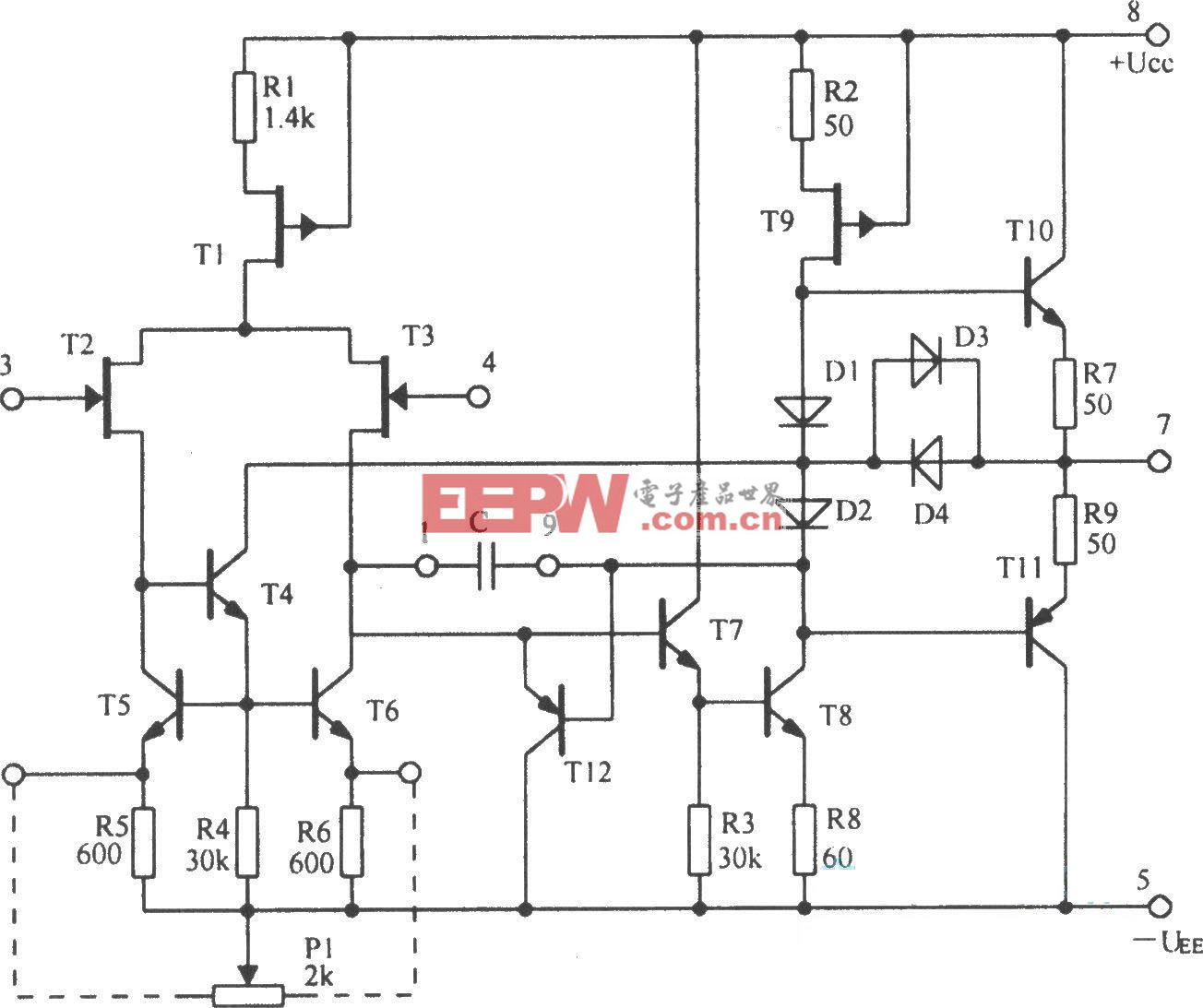

如图 2 所示,实时同步保持原理图、线束和表格视图之间的对齐,从而在整个设计中实现快速、准确的更新。

图 2.实时图纸同步可确保电线数据、连接器配置和设计规则检查在原理图、线束和表格视图中保持一致。(图片:Cadonix)

仿真工具支持直流和瞬态分析,以及不同负载条件下的电气性能验证和符合 ISO 26262 功能安全要求的故障分析。自动化通过简化原理图捕获、布局和仿真设置等任务,进一步提高了效率。

简化协作和生产准备

具有 ECAD-MCAD 集成的 EDA 工具和软件平台支持跨电气和机械域的并发 PCB 到线束设计。这些工具使工程师能够可视化外壳内的线束布线,检查间隙违规,并优化电线路径。这有助于在设计周期的早期防止物理干扰和装配问题。

为了保持跨领域的一致性,可以将机械更新直接推送到电气设计中,从而减少返工并改善跨职能协调。结构化元件库包含经过验证的连接器、端子和电线,有助于保持可追溯性和设计一致性。团队可以跨产品线重复使用线束模块和 PCB 子组件,从而简化变体管理并最大限度地减少重复。

图 3.Siemens Capital Harness TVM 中的制造流程建模工具定义了详细的线束作和任务,支持早期成本分析和生产规划。(图片:Siemens Digital Industries Software))

如图 3 所示,基于任务的制造工具提供了线束作的详细定义。这些包括线切割、连接器加载和拼接,有助于在生产开始前进行准确的成本估算、生产线平衡和流程优化。

设计完成后,EDA 平台会自动生成生产就绪文档,例如物料清单 (BOM)、接线表和制造图纸。此功能简化了采购,并支持顺利移交给制造。

总结

PCB 到线束的集成在整个汽车设计周期中引入了数据、系统和工作流程挑战。EDA 和软件平台通过统一的设计环境、实时验证以及 ECAD 和 MCAD 的集成来解决这些问题。这些工具有助于保持数据一致性,将 PCB 设计周期从数周缩短到数天,并显著缩短验证设置时间。它们还支持在日益复杂的车辆架构中进行可靠生产。

评论