PCB到线束过渡的最佳实践是什么?

PCB 走线和线束之间的转换点会影响信号完整性、系统级可靠性和可制造性。校准不当的过渡点会导致阻抗不连续、信号损失或热应力。机械应变和布局限制也会限制布线灵活性,使制造复杂化,并可能导致长期系统故障。

本文概述了优化 PCB 到线束过渡点的最佳实践,并解释了 EDA 工具如何简化设计流程。它还探讨了增强系统可靠性并支持机械和系统集成的特定于领域的功能。

优化 PCB 到线束的过渡点

精心设计的线束设计可满足 PCB 到线束过渡点的电气性能、机械应力和环境要求。下面概述的最佳实践重点介绍了构建支持一致、可靠连接的生产就绪接口的关键建议:

将连接器与电气额定值相匹配,并验证与线规和间距的兼容性。不正确的选择会导致接触电阻、间歇性故障或接线点过热。

使用模制或结构应力消除来保护焊点、引导导线布线并简化组件访问。

在多尘或高湿度的环境中应用包覆成型、灌封或高 IP 等级连接器。这些措施可防止腐蚀、湿气进入和颗粒污染,这些污染可能会降低信号或电力传输的质量。

对于大电流路径,请保持走线短而宽,并使用铜铺铜和热通孔进行散热。优化的走线几何形状降低了电阻,提高了热性能,并确保了稳定的电流传输。

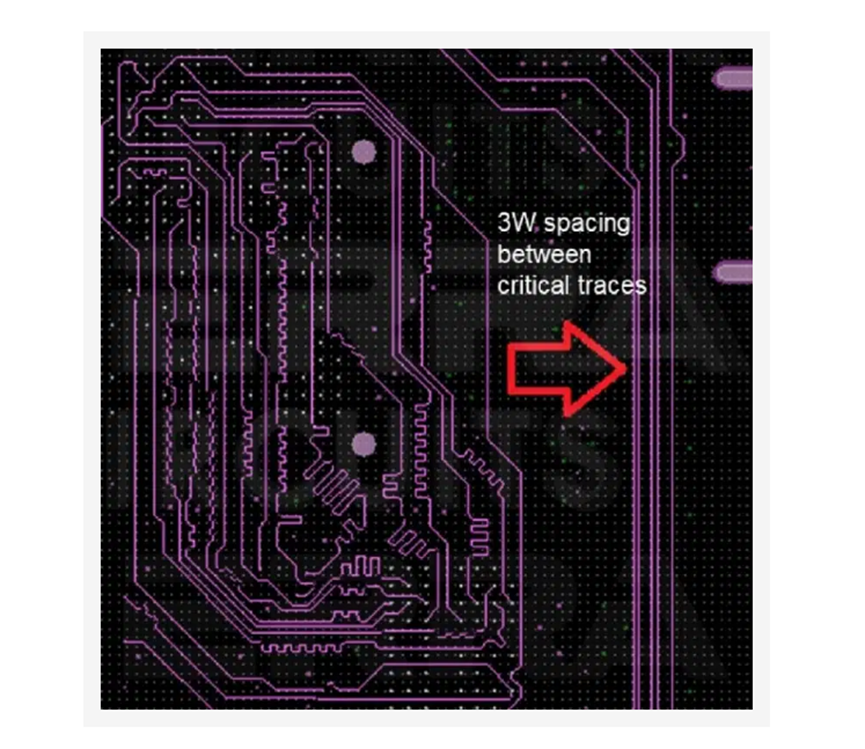

保持一致的阻抗、足够的间距和需要的屏蔽,如图 1 所示。这些关键的设计技术支持信号完整性,减少反射,最大限度地减少串扰,并在高速或敏感电路中保持波形质量。

图 1.在关键走线之间保持 3W 的间距有助于最大限度地减少高速布局中的串扰。(图片:Sierra Circuits))

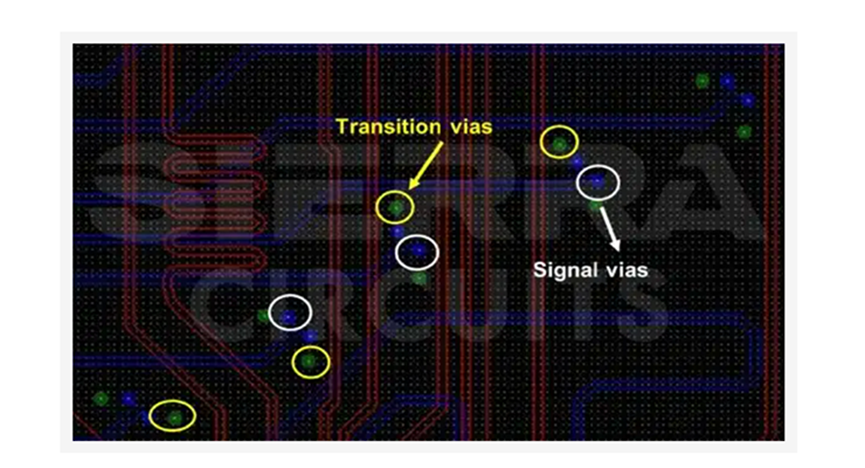

使用连续的接地层和拼接通孔来最大限度地降低 EMI 并支持返回路径,如图 2 所示。正确的接地可控制噪声传播并保持差分信号的参考电位。

图 2.过渡过孔连接 PCB 层上的接地层,从而减少返回路径中的环路电感。(图片:Sierra Circuits))

在具有挑战性或动态的环境中优先考虑通孔或表面贴装连接器,并在高可靠性应用中避免搭接焊接。安全、可重复的端接可增强耐用性,并降低与机械或热循环相关的故障风险。

创建和共享清晰的装配图、引脚图和颜色代码,以减少错误并促进维护。准确且可访问的文档可确保生产的一致性,并简化整个产品生命周期的故障排除。

EDA 工具如何优化 PCB 到线束的过渡

几十年来,电气工程师使用不同的工具和手动工作流程在板连接器级别构建 PCB 到线束的过渡点。孤立的设计流程需要跨平台复制数据,这通常会导致引脚分配不匹配、导线分配不正确和文档错误。

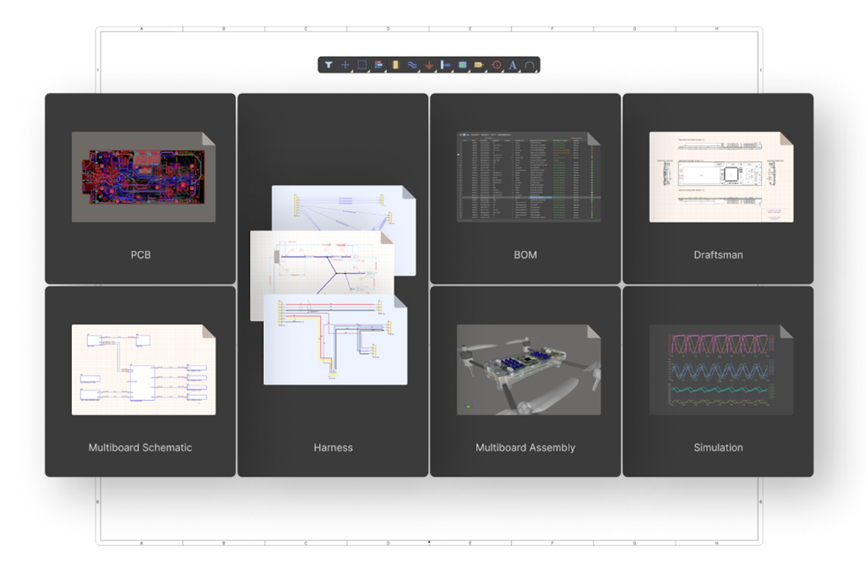

当今的高级 EDA 工具通过将原理图捕获、PCB 布局、线束设计和仿真集成到单个环境中来简化这一过程。如图 3 所示,这些平台满足了电气、机械、热和信号完整性要求,以实现可靠的 PCB 到线束过渡。它们还支持设计验证、接口对齐和可追溯输出。

图 3.统一的 PCB 和线束设计工具可在原理图、布局和布线域之间保持信号连续性。(图片:Altium)

在共享设计环境中,工程师并行开发 PCB 走线、连接器和线束。实时同步可确保对原理图或元件分配的更改跨域传播,从而最大限度地减少错误并减少返工。

特定于领域的工具增强了系统可靠性

除了布局集成之外,专门的 EDA 平台还集成了仿真、规则执行和分析工具,直接支持 PCB 到线束转换点的最佳实践。以下工具驱动功能对应于这些最佳实践,使工程师能够在基于规则的结构化环境中实施和验证设计策略:

设计规则检查 (DRC) 强制执行电压、电流、绝缘和线规限制,而连接器库支持正确的端子选择和引脚映射。

3D 布局和 MCAD 集成可验证连接器定位、应力消除几何形状和装配的机械间隙。

热仿真对铜铺铜、走线铜和热通孔的散热进行建模,有助于调整布局以减少局部热点。

信号完整性工具可检测阻抗失配、反射和 EMI 耦合,从而在上下文中优化屏蔽和接地策略。

有限元法 (FEM) 仿真可验证负载或振动下的焊点可靠性、端子保持力和连接器强度。

多板和线束布线视图可确认复杂系统布局中的连接器方向和电线间隙。

自动输出反映实时设计数据,版本控制和协作功能可确保跨职能协调一致。

机械和系统集成支持

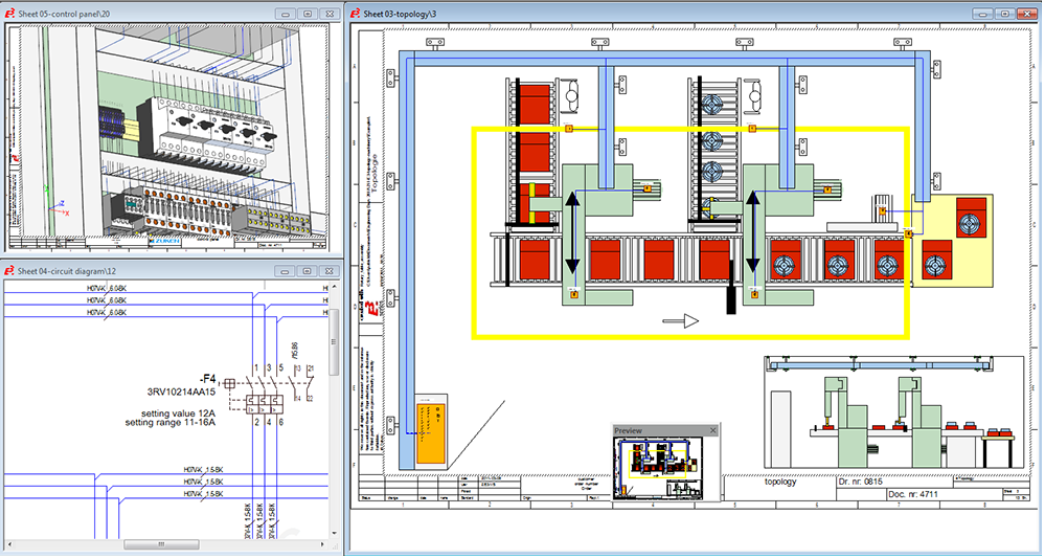

先进的 EDA 工具支持数字孪生建模和基于模型的系统工程 (MBSE),有助于在 PCB 到线束过渡点对连接器放置、电线接口和机械配合进行早期验证。

图 4.PCB、MCAD 和线束设计域的集成可实现并行开发、早期验证和减少返工。图片来源:Zuken)

如图 4 所示,这些功能使工程师能够在物理原型设计之前评估系统级集成,从而减少设计迭代并促进复杂多板装配之间的无缝过渡。

这些平台还可以自动生成同步的原理图、BOM、电线列表、引脚和装配图。设计更改会立即传播到所有输出中,使制造文档保持最新并加快上市时间。

总结

板连接器级别的 PCB 到线束转换必须支持信号完整性、系统级可靠性和可制造性。设计人员应用最佳实践,例如实施应力消除、保持阻抗控制和选择兼容的连接器。优化跟踪几何结构可进一步降低电气和机械故障的风险,有助于确保性能一致。EDA 工具通过统一布局、线束设计和仿真来简化 PCB 到线束的过渡,从而增强整个设计流程。特定于领域的功能增强了系统可靠性,支持跨设计团队的机械和系统集成。

评论