薄膜电阻技术深度解析与产业应用指南

一、薄膜电阻技术原理与核心优势

本文引用地址:https://www.eepw.com.cn/article/202505/470443.htm1.1 技术原理

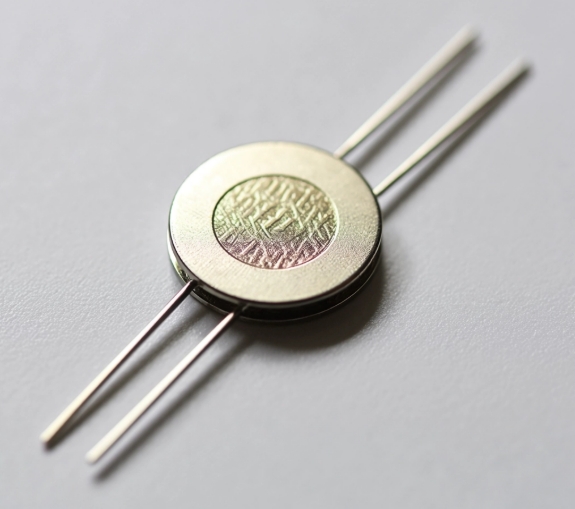

薄膜电阻(Thin Film Resistor)通过物理/化学气相沉积(PVD/CVD)工艺,在陶瓷基板(Al₂O₃或AlN)表面形成纳米级(50-250nm)金属或合金薄膜(如NiCr、TaN)。其核心工艺链包含:

基板预处理:表面粗糙度Ra<0.05μm(SEMI标准)

薄膜沉积:磁控溅射工艺实现±3%厚度均匀性

激光修调:Nd:YAG激光刻蚀,精度±0.5μm(MIL-STD-883标准)

钝化封装:SiO₂/Si₃N₄保护层,耐湿性达85℃/85%RH 1000h

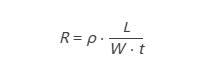

电阻值计算公式:

其中ρ为材料电阻率,L/W为有效长宽比,t为膜厚(数据来源:Vishay技术白皮书2024)。

二、性能优势与场景适配性

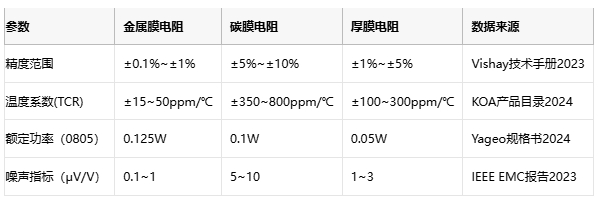

2.1 性能对比矩阵

2.2 核心应用场景

医疗电子

核磁共振梯度放大器:匹配精度±0.005%,TCR<±10ppm/℃

植入式设备:生物兼容性封装,通过ISO 10993认证

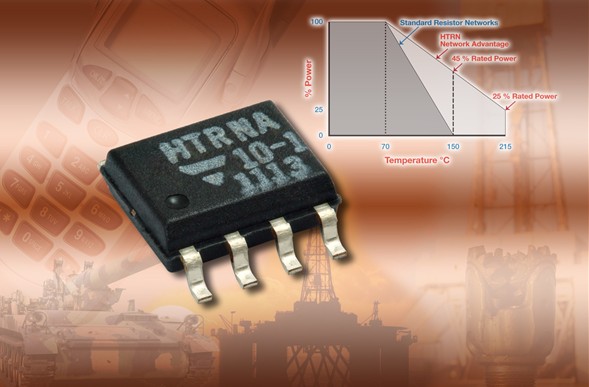

航空航天

星载计算机:耐辐射>100krad(ESA标准ESCC 4001)

航空惯导系统:振动耐受>50g(MIL-STD-810H)

汽车电子

电池管理芯片:AEC-Q200 Grade 0(-55℃~175℃)

激光雷达接收电路:噪声<0.2μV/V

工业控制

PLC模拟模块:0.01%/年的长期稳定性

伺服驱动器:脉冲功率耐受100倍额定值

三、成本模型与选型策略

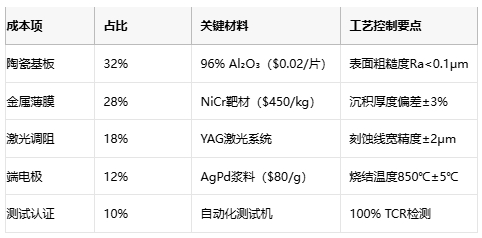

3.1 成本结构拆解(以0402封装1kΩ±0.1%为例)

3.2 选型核心法则

参数匹配

高精度ADC电路:选择TCR<±10ppm/℃的NiCr材料

高频射频前端:优先叉指结构(分布电感<1nH)

可靠性验证

汽车电子:需通过AEC-Q200 Grade 1(3000次温度循环)

工业级:符合IEC 60115-8湿热测试标准

封装适配

01005微型封装:可穿戴设备优选(尺寸0.4×0.2mm)

2512功率封装:耐受功率提升至0.5W(基板热导率>24W/mK)

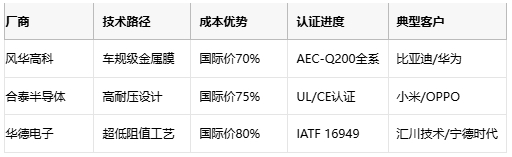

四、国际/国内头部原厂对比

4.1 国际厂商技术布局

4.2 国内厂商突破路径

4.3 成本-性能矩阵

五、技术趋势与产业展望

材料创新

石墨烯复合薄膜:实验室阶段TCR<±2ppm/℃(Nature Materials 2023)

非晶金属玻璃:耐脉冲能力提升至1000倍额定功率

工艺革命

原子层沉积(ALD):膜厚控制精度±0.3nm

3D异构集成:电阻-电容-电感一体化器件

智能化升级

数字可编程电阻:支持I²C/SPI接口,分辨率16bit

自感知电阻:内置温度/应力传感器

绿色制造

无铅化工艺:符合RoHS 3.0修订版

再生氧化铝基板:碳排放降低40%(ISO 14064认证)

评论