氧化锌压敏电阻瓷片变形改善方法

氧化锌压敏电阻器是一种多晶半导体材料[1],由于其优异的非线性I-V 特性、响应时间快速以及浪涌吸收能力高而被广泛应用于通信设备、汽车工业、轨道交通系统、输配电、国防军工等领域[2]。氧化锌压敏电阻器的工作机理是,当电路中出现雷击浪涌、转换浪涌或瞬态过电压浪涌时,压敏电阻器内阻急剧下降,迅速导通,从而有效保护电路中其他元件不受过电压浪涌的影响[3]。

本文引用地址:https://www.eepw.com.cn/article/202305/446491.htm在制作氧化锌压敏电阻瓷片(以下简称瓷片)时,常发生烧结变形,变形量过大的瓷片在后续生产中会产生刷银缺失,裂片,焊接不良等缺陷,瓷片变形在行业中还没有非常有效的解决方案,极大的困扰着各生产企业。本文所选用的规格在改善前的变形率普遍在15%~35%。本文从瓷片变形影响因素,对应改善措施,改善效果分析方面论述了瓷片变形改善方法的研究过程,最终得出了符合预期的控制方法。

1 变形影响因素

1.1 成型坯体质量

通常陶瓷生坯成分均匀性越好,体积密度越高,烧结收缩就越小,还能降低烧结温度,缩短烧结致密化时间,控制或消除烧结过程中可能产生的开裂、变形、晶粒异常长大等缺陷[4]。

1.2 形状尺寸

陶瓷生坯可能由于本身形状差异在烧结过程中引起烧结变形。张六玲在研究干压棒状试样时发现长径比大于6 时,存在较明显的密度梯度,且烧结试样发生翘曲[5]。

1.3 烧结液相

氧化锌压敏电阻器生坯液相的主要来源是低熔点物质熔解。而粉料的混合不均匀可能导致形成局部液相,发生部分收缩变形。因此有机添加剂与粉料混合充分可使得成型结构件各部位成分均匀且连续,最终烧结阶段各部位收缩一致,即可得到较小变形的瓷片。

1.4 重力

German 与Olevsky 系统的研究了陶瓷在重力作用下的烧结行为[6]。利用烧结连续理论与有限元方法,引入最小化重力引起的收缩各向异性的算法,并在实际制备陶瓷过程中应考虑烧结过程中重力引起的累积形状变形,即液相烧结下的尺寸变化。在堆叠烧结中若生坯之间有错位,也会因重力作用造成悬空部位坍塌变形。

1.5 烧结温度场

液相的黏度与数量要随温度的变化而剧烈变化,因此烧结热力场及烧结曲线也是影响致密化收缩的关键因素之一。传统的加热炉通过热辐射、热传导对陶瓷样品进行加热,其炉腔内的温度差异会导致陶瓷内存在热应力进而导致陶瓷不规则变形。

1.6 传导变形

与生坯直接接触部位,如垫板本身存在凹凸不平,烧结过程中生坯中低温相变为液相,整个生坯会随着垫板接触部分发生形变,尺寸越薄的生坯表现越明显。因此所有与生坯接触的物体都要保持相对平整,如压片、垫板、档条等。

2 改善对策

2.1 压片

在排整齐的生坯上压上平整的已经烧结过的瓷片,目的是利用压片的重量压制生坯烧结过程中发生拱板或翘曲,压片本身的变形量用小于0.3 mm 筛选,使用垫板变形量为1.0 ~1.5 mm。

2.2 减少烧结层数

生坯堆叠烧结后发现不同层瓷片变形量不同,从下往上变形量逐步递增,这与重力引起的累积形状变形相一致。减少烧结层数能将变形量控制在较低水平,但是这将会降低产量。

2.3 双层垫板

在保证原来烧结层数的情况下,中间层加垫一块垫板。垫板本身变形量挑选小于1.0 mm,中间层垫板四周用略高于下层生坯的垫块支撑防止接触下层生坯。双层垫板的目的也是减少累积形状变形,同时又不影响产量。

2.4 新匣钵

匣钵底部会随着烧结次数的增多发生变形,下凹或者上凸都有可能。垫板放置在变形的匣钵上也会随着发生变形。此验证主要目的是排除匣钵因素,采用新的平整匣钵,配合变形旧垫板做验证。

2.5 新垫板

新垫板的变形量非常小,基本都在0.2~0.3 mm 范围。可降低传递变形影响因素。

2.6 立排

立排即采用侧面为底面接触垫板排列,目的是消除瓷片水平方向上的变形。

3 验证结果

3.1 压片验证结果

采用40 mm×40 mm×3.0 mm 瓷片作为压片压在生坯上烧结,对于变形有大幅度改善,平均变形率降低到8.2%。改善效果机理:氧化锌压敏电阻瓷片烧结是属于液相烧结为主兼有气相烧结和固相烧结的烧结过程,瓷片在烧结过程中低温相如富Bi2O3 晶界相溶解为液体,外来压应力有助于晶体表面或边沿质点在热振动的情况下克服固态质点的吸引力而扩散到液体中呈分散状态,所以粉粒受压处具有最大的溶解度。其动力学过程就是固体质点将不断在受压处溶入液相中,在浓度差的推动下以扩散的方式传递出去,在适当的低压处凝结,使接触点处逐渐平滑化。缺点是需要增加压片的操作,若在排片时先压片,烧结时不方便检查片子是否错位。

3.2 减少烧结层数验证结果

选用同一规格产品,减少烧结层数,与正常工艺(6层排片烧结,垫板厚度为4.0 mm)的结果进行对比。

对比发现在垫板相同的前提下减少排片层数对变形改善有效果,变形率减小2%~6%。此方法的缺点是影响产能。此外还统计了正常工艺不同层数的变形率,发现1~5 层没有变形不良,而第6 层变形率大幅增加。这与重力引起的累积形状变形相符合,同一叠瓷片变形量从下往上递增,到达第6 层时较多瓷片变形量超出了标准值;还有一个原因是第1~5 层黑片上下均有瓷片或垫板接触烧结收缩过程中存在几乎相同的摩擦阻力因而收缩趋于一致,而第6 层上表面是空气,上下摩擦阻力不一致因而造成差异性收缩。

3.3 新匣钵、垫板和立排的验证结果

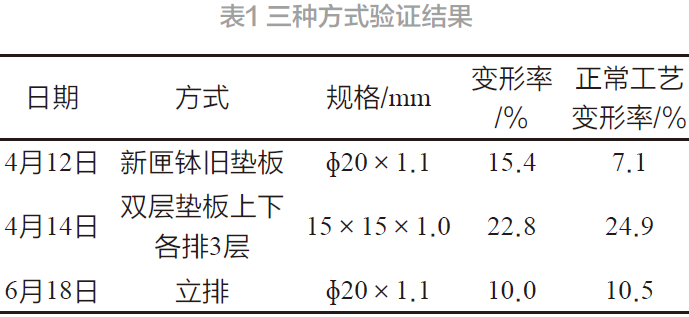

表1 为新匣钵旧垫板、双层垫板和立排3 种方式与正常工艺的对比结果:

由表1 可知:

1)在垫板不改变的情况下,单纯使用平整的新匣钵不能改善瓷片变形率;

2)双层垫板对变形改善效果不佳,因双层垫板操作费事,且上层垫板中间悬空多次烧结后容易凹陷本文不做过多研究;

3)立排效果不佳,原因是瓷片侧面太薄,在烧结过程中瓷片上下面发生不同程度收缩,瓷片侧面厚度不足以支撑自身重量而发生倾倒,此时烧结温度还很高,瓷片内还存在液相,倾倒后瓷片之间有层错进而产生变形。

3.4 压片加新垫板组合

压片使用0.3 mm 标准筛选过的40 mm×40 mm×3.0 mm 瓷片,新垫板采用变形量小于0.3 mm 进行组合验证。验证结果变形率在0~3% 之间,可见这种组合方式可以进一步降低瓷片变形率。

4 自制6.0 mm新垫板

4.1 自制垫板变形原因分析

观察正常工艺4.0 mm 垫板的变形,分析变形原因主要有三方面,一是烧结匣钵在烧结过程中会发生变形、凸起、下凹等,垫板会随同匣钵底部变形而发生传导变形;二是自制垫板较薄,本身的变形抗力较低;三是发现变形较大的垫板底部都存在边缘积累滤粉及匣钵边缘积累滤粉。

4.2 考虑外购垫板成本高,且使用寿命较短

本文采用废弃粉料用油压机自制6.0 mm厚新垫板,比原来厚度增加2.0 mm 增强垫板本身的变形抗力。6.0 mm 垫板第1 次烧结后很平整最大的变形量小于0.3 mm,垫板的变形量通过高度规检测,即同一面上最高点减去最低点的高度差。

4.3 延长匣钵寿命方法

1)及时更换变形超过1.0 mm 的匣钵;

2)确保每次烧结后都要将垫板取出清理干净两面的滤粉;

3)清理干净匣钵内四周滤粉;

4)确认匣钵底部平整无异物。

4.4 自制6.0 mm垫板使用效果

自制6.0 mm 垫板按照延长垫板寿命方法使用20 次的后统计瓷片变形率,平均变形率降低到5.1%,相比之前的15%~35% 有很大的改善。测量自制6.0 mm 垫板使用20 次后最大变形率为1.0 mm,平均值为0.6 mm。从瓷片变形率来看根据以上数据制定垫板使用标准最大变形率不能超过1.0 mm。

5 结束语

采用降低烧结层数、压片方式和平整垫板对变形均有较好的改善效果,双层垫板、新匣钵和立排方式对变形改善效果不佳。考虑降低烧结层数会减少一半的产能,在实际生产中不建议推广。压片方式必须保证压片本身的平整度在0.3 mm 以内对变形标准改善才有良好的效果,压片方式结合平整垫板可以进一步提升变形改善效果。新垫板在自身变形量小于1.0 mm 范围内能保持较好的使用效果,新垫板按照延长垫板寿命方法使用可保证20 次以上。

参考文献:

[1] 陈立军.ZnO压敏电阻器制备新技术研究[D].西安:西安电子科技大学,2001.

[2] 肖胜根,甘国友,严继康.浅谈ZnO压敏电阻器低压化[J].佛山陶瓷,2006,16(5):41-44.

[3] 马德海.影响氧化锌压敏电阻性能的因素[J].电子元件与材料,1985:4-8.

[4] 黄勇,杨金龙,谢志鹏,等.高性能陶瓷成型工艺进展[J].现代技术陶瓷,1995:4-11.

[5] 张六玲.棒类粉末成形件弯曲变形浅析[J].模具技术,1987(4):45-47.

[6] OLEVSKY E A, GERMAN R M. Effect of gravity on dimensional change during sintering I .Shrinkage anisotropy [J]. Acta Materialia, 2000:1153-1166.

(本文来源于《电子产品世界》杂志2023年4月期)

评论