变频控制技术在煤矿主通风机上的应用

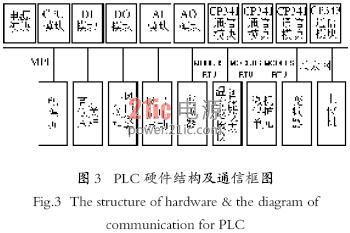

低压系统测量仪表均采用设有RS485通信接口的SWP系列智能仪表,可就地显示相电压、线电压、电流、有功功率、无功功率、功率因数等参数,通过MODBUS-RTU协议与PLC通信模块CP341通信,监测设备运行参数。

变频器标配RS485 MODBUS-RTU 通信接口和PLC通信模块CP341,通过MODBUS-RTU协议进行通信。

其它高、低压开关,风门限位开关的信号均通过数字量输入模块与PLC连接。

2.2 风机在线监测系统组成

风速、负压、振动、风机电机温度监控系统主要由风速、负压、振动、温度传感器和相应变送器组成。

风速传感器安装在风机前端的风道内,传感器输出信号经风速变送器转换成电信号,传送至PLC模拟量输入模块。

负压监测是把风机前端的风道开孔引风接至负压传感器,经过负压变送器将负压值转换为4~20 mA信号引至PLC模拟量输入模块。

振动监测由振动传感器和振动位移变送器组成。

振动传感器分别安装在风机前、后轴承位置处的机壳垂直和水平方向上,用于检测风机的水平和垂直方向的振动。振动速度量转换成位移量送入振动位移变送器,振动位移变送器将此位移信号转换成与之对应的电信号输出,接至PLC模拟量输入模块。

风机拖动电机安装三相定子和前后轴承,绕组温度传感器,两套带有标准RS485接口的16路温度巡检仪SWP就地显示温度及温度报警状态,温度巡检仪也通过MODBUS-RTU 协议与PLC 通信模块CP341通信,在触摸屏和上位机上实时显示温度。

3 系统软件设计

基于PLC的监控系统软件由风机控制、参数监测和通信三个子程序组成。PLC 编程软件采用STEP7-V5.3,由PLC 完成各类监测参数的采集、模数转换、数据处理,再向后台传输监控信息并执行后台的指令。

风机控制采用三级控制模式,即手动/就地控制模式、触摸屏集中控制模式和上位机远程控制模式。高压系统和变频器也有两种控制方式:一种是通过PLC的一个CP341通信模块给微机保护单元发送遥控命令,控制高压开关柜分、合闸,另一个CP341通信模块给变频器发送运行、转向指令及输出频率控制风机起停;另一种方式,高压柜分、合闸及变频器运行、转向指令来自PLC数字量输出模块,通过PLC模拟量输出模块或控制柜上的电位器控制变频器输出频率。风门绞车及低压系统控制通过数字量输出模块控制。

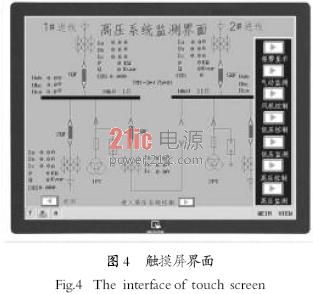

触摸屏程序设计采用Easy Builder 500编程软件,通过MT5-S7300通信电缆与PLC连接,直接读取设置在PLC中的数据,控制高、低压系统分合闸,实现风机的正常启停,风门绞车的正常升降,实时观测风机运行时的参数。触摸屏如图4所示。

PLC模拟量输入模块是自动监控系统中的一个重要部分,模拟量输入模块选择电流输入的工作模式,PLC通过模拟量输入模块采集风机运行参数,送上位机和触摸屏动态显示。程序中设计了风机电动机温度超标、电动机振动超标报警程序,以此提高风机及电机的运行可靠性。

4 系统特点

1)实现风机运行参数的实时监测与风机主辅设备集中控制;

2)实时监测拖动电机电气参数;

3)显示当前运行机号、正反转信号、风机开停状态等;

4)动态显示主通风变电所高、低压设备运行状态;

5)实现远程通信,监测参数可上传到上位机与煤矿调度系统连接;

6)实现三级控制。

5 结语

基于PLC 的风机变频驱动系统及风机自动监控系统实现了触摸屏和上位机两级集中监测和控制,为通风系统及时维护和有效调节提供了可靠依据。本系统在该矿已运行两年,监测实时性好,数据准确,通信可靠,达到了节能的预期效果。实践证明,风机自动监控系统有力地保证了主通风机经济、可靠地运行,提高了矿井主通风机设备的自动化管理水平。

评论