传输带覆盖胶耐磨性能试验的可变性

样品制备

细心的样品制备方法对于在磨损试验中达到持续一致的结果十分巨大。存在许多最佳制备做法,如果执行正确,能够降低导入试验阶段的变化量。

● 样品按钮尺寸/表面面积 – DIN ISO 4649:2006规定,使用固定在1,000转/分最小钻床上的旋转模具从最小厚度为6毫米的固化橡胶块上切割样品按钮,意思就是样品按钮的直径应为16毫米±0.2毫米。该参数特别重要。样品按钮的直径变化会引起最终试验结果产生变化,因为表面面积数量不同,因此样品之间的接触力不同。

例如,按钮A的直径为16毫米,表面面积为201平方毫米,但是,按钮B的直径为14毫米,表面面积为153平方毫米。对于每个按钮,在样品头上施加指定的10牛重量,将分别产生49,750帕和65,360帕的接触力。

人们可以从上述示例得出结论,按钮B与砂纸的接触力更高,应导致体积损失更高,这就存在关于样品制备的重要暗示,因为样品按钮偶尔会呈锥形,一端的直径与另一端相比微微不同。在实验室中试验了该理论,图4显示了为何样品按钮的更大直径端应总是接触砂纸。与更小直径侧接触砂纸试验相比,将更大直径侧靠在砂纸上面试验样品按钮时,观察到出现23立方毫米的体积损失差异。这些结果支持了上面提供的示例以及DIN ISO 4649:2006标准。

● 固化后停留时间 - 在固化将要试验的橡胶样品之后,应允许其停留一定时间,因此可能完成任何残余固化,板材可以与环境条件平衡。在作者的质量控制实验室中已经频繁观察到,在试验之前没有停留一夜的样品板,一般产生的结果在体积损失方面要高15-20个点。DIN ISO 4649:2006标准规定硫化和试验之间的停留时间是16小时。

● 固化参数(时间、压力和温度)- 固化参数依赖于覆盖胶,但是,确立之后,应将这些参数持续一致用于有兴趣的覆盖胶。通常发现试验结果异常的原因是固化时间不正确、模具压力不充分或者压机温度控制故障。这三个参数中任何一个参数的规格变化都会提供误导性数据,取决于特定偏差而定,会产生耐磨性能提高或降低的错误认识。需要开展正式研究,以量化这些参数对磨损结果微分变化的精确影响,但是,如果突然出现结果有疑问且已经从根本原因中排除仪器完整性的问题,则建议操作人员确认正在试验覆盖胶的这些参数。

● 样品按钮温度 – 正如模制样品板以后要求保留停留时间以消除试验结果的潜在不一致性一样,试验之前实际样品按钮的温度也会对最终结果产生影响。从固化板上切下样品按钮时,由于摩擦起热原因,切割刀模具温度增加,这种热能被传导入橡胶样品按钮之中。

如果连续制备多个样品按钮,则这种热量通常会极高,取决于首先或最后切割哪个按钮而定,不同按钮之间也微微不同。DIN ISO 4649:2006建议操作人员使用切割油或湿化剂帮助补救这一问题。或者,在切割之后也让按钮冷却到室温,以提高一致性。

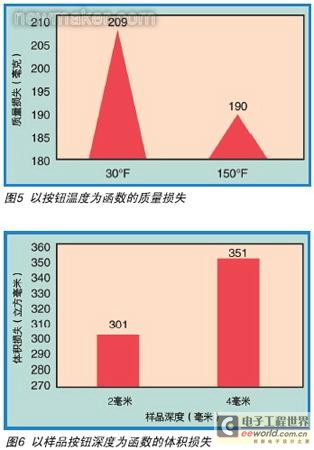

图5显示了按钮温度对磨损结果的影响。从标准参考覆盖胶上切割按钮,将一些按钮置于30°F的冷冻装置内,将其它按钮置于150°F烘箱内。一小时结束时,试验按钮并确定最终平均质量损失。试验发现温暖和冷却按钮之间平均存在大约20毫克的质量损失差异,更冷按钮的质量损失增加。(说明:在评审发现试验覆盖胶的三个样品按钮之间存在30点范围的实验室技术人员的试验结果之后,作者建议他们切割三个新按钮并让其在试验之前停留大约10至15分钟,以让其与室温平衡。新结果的范围是六,三个样品按钮中两个按钮的数值相同。)

● 样品突出深度 – 试验头中暴露样品按钮的突出部分在最终结果的一致性方面扮演着重要作用。DIN ISO 4649:2006规定的暴露深度为2.0毫米±0.2毫米。图6显示了允许这一深度变化时对最终结果的潜在影响。将样品突出深度从2毫米更改到4毫米,则体积损失增加了50立方毫米。如果没有制定将试验头中的每个样品按钮设置到确切和持续一致深度的受控方法,则未意识到的操作人员容易在试验结果中造成变化。为了补救这一问题,新磨损试验设备一般配有一个深度定位器,上面带有一个2毫米的精确凹入切口,用于在试验之前设置样品深度。

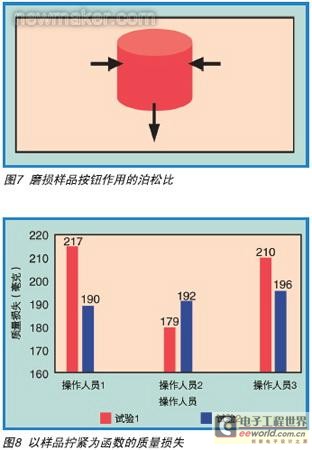

● 锁紧螺母转数 – 将锁紧螺母持续一致地拧紧在样品固定器上是一个变量,会对最终试验结果产生巨大变化,因为存在泊松比。

一般来说,在挤压橡胶样品并横向施加力量时,它与施加力垂直方向或者轴向的位移相应,参见图7,因此造成接触砂纸的按钮区域在拧紧到样品固定器时微微凸出。这种轴向分裂的程度依据在样品固定器上实施的拧紧程度变化,同时也与覆盖胶相关。

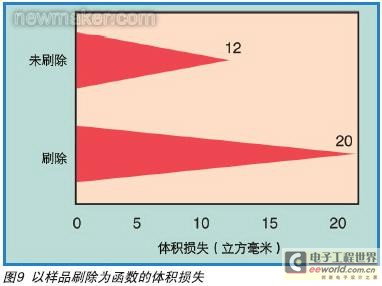

● 试验之间刷除碎屑 – 样品运行之间的清洁习惯不一致,不仅会影响结果的一致性,而且也会人为降低最终数值,产生相关覆盖胶的耐磨性能优于实际性能的感觉。如果操作人员试验一个样品按钮,但在运行下一个样品按钮之前没有从砂纸上刷除研磨的橡胶碎屑,则与第一个按钮相比,第二个按钮产生的体积损失会更小,因为砂粒粘附橡胶碎屑、研磨性能变差,因此会增加数据分散程度以及造成平均结果不均衡。

为了显示样品之间刷除碎屑的重要性,在刷除和非刷除条件下在实验室中试验了一种耐磨性能卓越的覆盖胶。选择了一种耐体积损失性能卓越的覆盖胶,以表明即使是产生最低数量橡胶碎屑的覆盖胶,仍然存在与未刷除砂纸情况下相关的变化。结果参见图9。观察到刷除试验样品与未刷除试验样品之间存在8立方毫米的体积损失差异。这种情况看上去似乎不重要,但是,考虑到相关覆盖胶的极低绝对体积损失,八点差异对应本示例中未刷除砂纸试验样品的体积损失降低40%。

结论

本文的主题对于一些人来说可能是初级材料,但是,讨论的问题以及试验结果的变化源头对于业界的许多操作人员却是一种令人烦恼的问题。与橡胶产品的其它更复杂的物理特性试验相比,虽然磨损试验在复杂性方面十分简单,但是,只要数据的最终用户将产品性能和使用寿命视为“优良”磨损试验数值的函数,则将继续使用这种试验,因此,涉及此类试验的人员花费时间了解上面的突出变化源头以及这些因素对结果一致性的影响十分重要。如果全面了解这些原因和效应的关系,操作人员将能够在其试验中采取更佳的做法并最终提高一致性。提高一致性时,将形成更高质量的数据,共享和比较更可靠,因而关于橡胶质量或制造问题的故障排除和决策对于相关人员来说是一种更为轻松的任务。(end)

评论