CAN总线在H2/N2比控制系统中应用

河南省世纪金源化工有限责任公司是原河南省息县化肥厂于2004年转制后的私有股份制企业,我厂自1996年开始就使用了H2/N2比自动控制系统,使用效果很好。但随着生产能力的逐步扩大,再加上甲醇系统的投运,原来的系统已不适应当前生产的要求:滞后时间(煤气柜出口到合成塔进口时间)加长,对气柜出口H2的调节,只能在40多分钟以后才能在合成进口的循环H2表上反应出来,所以合成H2/N2比基本上控制不着,这给制气岗位的操作带来很大的难度,也造成了合成塔压力不稳,生产效果很不理想。

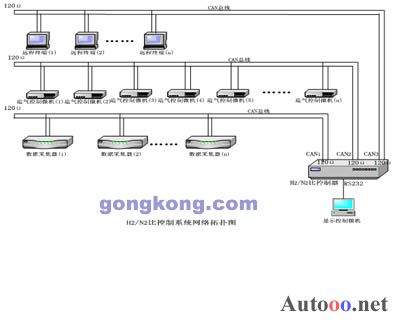

于2006年4月份,我公司与成都远达自控技术研究所合作,新上了一套合成H2/N2比自动控制系统,该系统与原系统在结构和形式上都不太一样,把CAN总线引入了该系统:即所有要采集的数据,全部通过CAN总线传送到H2/N2比控制机上,包括制气炉的控制、远程终端的显示,都是通过CAN总线进行传输的。其控制网络拓扑图如下所示:

各部分的功能和作用:

1、 H2/N2比控制器:是本系统的控制核心。它对每条CAN总线汇集过来的数据进行转换、计算和控制,并通过CAN总线对煤气发生炉进行控制,同时把相关数据也是通过CAN总线在控制微机或远程终端上进行显示。它有多个CAN口和一个RS232口(其中RS232口是与控制微机的接口),并设有手动/自动转换开关,可以很方便地进行手动和自动转换。

2、 数据采集器:采集现场数据,为控制系统提供控制参数。每个数据采集器都有8路输入和1路输出端口,可以同时采集不同的8种信号(0--10mV、4--20mA、各种热电阻、K分度mV等)。所有采集到的数据都通过一条CAN总线传送到H2/N2比控制器内。

3、 煤气发生炉控制微机:是带CAN口的各种煤气发生炉控制微机。如果原控制微机没有CAN口,还要另外加CAN卡,或者更换控制微机。

4、 显示控制微机:主要是对所控制的各种参数进行显示,并对所要采集的数据进行设置和处理时用。正常使用时修改各种参数也要用到。这个控制微机运行与否,不影响H2/N2控制器的正常运行,也不影响该系统的正常控制。

5、 远程显示终端:只作远程显示和监控用。通过CAN总线可以进行远距离传输和显示(最远可以达到10KM)。

6、 CAN总线:是由两芯屏蔽电缆组成,每根CAN总线的首尾两端都要加上一只120Ω电阻。它是数据传输和系统控制的通道。

*该系统实现自动控制所要求的基本数据:

1、 气柜出口半水煤气流量:是煤气柜所有出口半水煤气流量的总和。每个流量都是通过差压变送器根据测出来的煤气柜出口的差压计算出来的,可以很准确的反应出流过煤气柜出口的半水煤气的流量。它是一个比较关键的数据,如果该数据有问题,或者过低,该系统就要停运或者不能运行。

2、 煤气柜高度:是通过差压变送器测出煤气柜升高后所产生的压差,来转换为高度而显示出来。

3、 煤气柜出口半水煤气的温度:是通过一只Pt100的热电阻测得的,它不只是反应半水煤气温度的高低,还是半水煤气流量进行温度补偿的依据。

4、 煤气柜出口氢:是通过一台红外线氢分析仪来执行的。输出信号是0―10mv。

5、 脱碳出口总氢:是通过一台红外线氢分析仪和一台红外线一氧化碳分析仪来完成。它是脱碳出口H2与脱碳出口CO的总和。它是反应甲醇生产负荷的重要指标,输出信号都是4―20mA。

6、 脱碳出口一氧化碳:是通过一台红外线一氧化碳分析仪来分析的。它是反应甲醇生产负荷的重要指标,输出信号是4―20mA。

评论