PROFIBUS现场总线在物料输送控制系统中的应用

3)在逻辑梯形图中,凡是带有分支的连锁回路都有记忆功能。因为前一台设备可以根据需要启动下面各个分支回路的设备,回路梯形逻辑的记忆功能可保证有故障回路的设备能正确停止。

4)上位机能显示出整个皮带运行状态,亦能显示单条回路运行的设备。

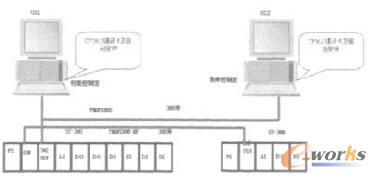

3物料输送控制系统的结构

物料输送系统由上位监控机、PROFIBUS总线适配卡、PLC(S7-300)、PROFIBUS—DP总线网络及执行机构组成,其结构如图2所示。分布在现场的PLC节点分别连接皮带电机、分料器、斗提返料、三通阀、耙料机、四通阀、除铁器、破碎机等,并通过通信接口与总线相连;监控计算机运行PLC软件SETP7和组态软件WINCC并通过通信网卡和连接在PROFEIBUS一总线网络上的各个单元PLC之间进行实时通信,从而实现物料输送系统的正常工作。

图2控制系统的硬件及网络结构

上位监控计算机选用两台PC机,一台作为操作站实现整个系统的监控和数据检测;另一台作为工程师站完成组态软件的设计与开发、PLC程序的开发以及将软件通过PROFIBUS总线传送至PLC的CPU单元;总线适配卡选用的是CP5613,用来完成现场总线与监控计算机的协议转换。为了能更好的监控系统正常工作,包装控制室操作站和散库控制室操作站与PLC模块CP342—5的通讯,采用PROFIBUS总线通讯结构。包装控制室模块CPU315—2 DP与散库模块1M153的通讯,采用PROFIBUS—DP总线通讯结构。

可编程控制器(PLC)实现各个单元的运行控制,计算机通过编程软件对plc进行编程和调试。本系统采用S7—300 CPU315-2DP可编程控制器作为每个工作单元的控制系统。各个单元的PLC通过PROFIBUS-DP总线进行信息传递,实现各单元的动作协调。

4物料输送控制系统的硬件组态及软件编程

网络的构成既要进行正确的物理连接,也要对整个网络进行组态,也就是对网络进行逻辑上的连接。这种逻辑上的组态要与实际的物理连接相同,否则整个网络将无法工作。网络的组态完成之后都要下载到网络的各个结点中。如果组态正确并且下载成功,整个网络就建立起来了,能够按照组态设计的方式和通信要求进行通信。网络组态的主要工作是为网络结点分配网络地址,确定网络的通信速率,以及建立网络链接。

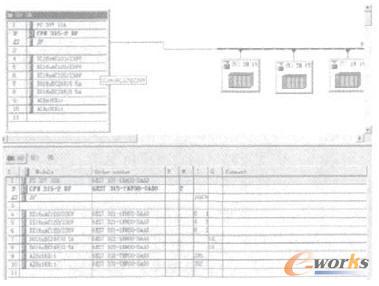

本系统采用STEPT7 V5.3软件对各个控制单元的PLC进行相应参数设置,如通信口的设置、MPI地址设定、选择数据传输率等;然后对S7.300进行硬件组态,即对S7—300的机架、电源、CPU、信号模块等按其实际配置类型和物理地址进行组态,其中在CPU的组态中设置总线地址,并将组态信息通过编程通信电缆下载到PLC并进行确认。系统的硬件组态如图3所示。

控制系统的PLC程序采用S7系列PLC软件STEPT5.3设计开发而成。程序设计采用结构化程序,应用组织块(OB)、功能块(FB)、功能(FC)及数据块(DB)组成控制系统程序。STEPT7 V5.3编程方便,界面友好,调试便捷,具有梯形图、语句表。提供了梯形图(LAD)、语句表(STL)和功能图(FBD)3种形式的编程、调试、诊断等功能。这三种编程形式可随意切换和组合使用。

图3硬件组态图

5结束语

在系统中PROFIBUS将所有的站点连接到一起,系统信息都是通过它进行传递。利用PROFIBUS完成了系统各设备间的通讯,形成网络系统,提高了系统的智能化程度,实现了复杂的控制功能。该系统已在内蒙古天野化工集团包装系统中运行,在实际中,用它对化肥输送系统进行了改造,完成了预期的通信和控制功能,大大提高了生产效率,取得了满意的效果。

评论