弯曲工况下车轮强度、疲劳分析方法对比

3 分析结果

3.1强度分析结果

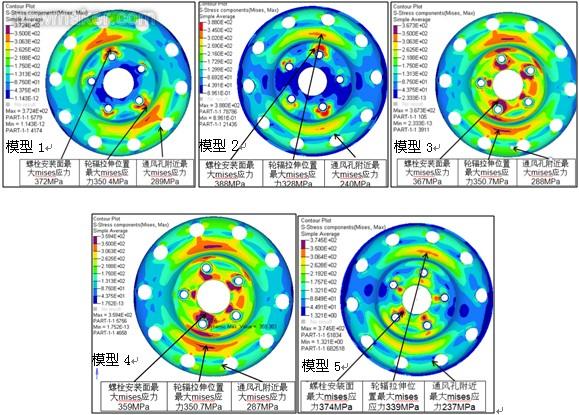

考察螺栓孔附近、轮辐拉伸位置、通风孔附近的von Mises应力,如下图5所示。

图5 弯曲工况下应力云图

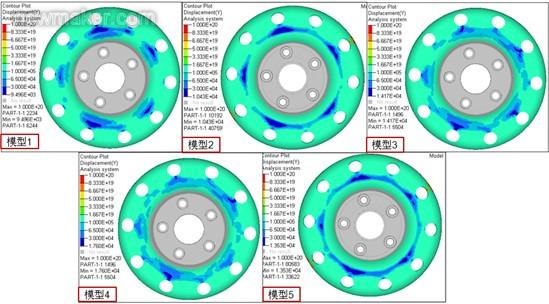

考察轮辐拉伸位置、通风孔附近的疲劳寿命如下图6所示。

图6 弯曲工况下疲劳寿命云图

对比模型1与模型2、模型4与模型5的分析结果,实体和壳两种离散方式,车轮轮辐拉伸位置与通风孔附近,实体离散方式应力低于壳。可知,由于实体单元(减缩积分单元)在厚度方向上仅有3层,分析结果不精确,故应采取壳单元对车轮进行离散。

对比模型3与模型4结果,接触对和GAPUNI单元两种接触模拟方法,二者在轮辐拉伸位置应力均为350.7MPa,超过屈服极限350MPa,二者等效塑性应变略有不同,仅相差0.003%,寿命分别为14170次与17600次。 利用接触对与GAPUNI单元两种接触模拟方法,计算结果相差不大,利用GAPUNI单元模拟接触建模简单,易收敛,故推荐使用GAPUNI单元模拟接触。

对比模型1与模型4结果,对于壳单元,考虑预紧力与接触时,螺栓安装面(接触位置)应力与等效塑性应变明显降低。可知,考虑预紧力与接触时,避免了建模引起的螺栓安装面处的应力集中。

5 结论

本文采用HyperMesh软件对车轮利用5种建模方式进行离散,在弯曲工况下进行强度分析和疲劳分析,研究对比了分别用壳单元与体单元离散车轮,在螺栓安装面是否模拟预紧力与接触,接触模拟方式不同(接触对与GAPUNI单元)时,车轮的强度与疲劳分析结果,可知采用模型4的方法(壳单元离散,考虑预紧力,用GAPUNI模拟接触)强度、疲劳分析结果最为准确,且此方法使用壳单元建模简单,GAPUNI单元相比接触对建模简单,分析易收敛,考虑螺栓预紧力,能正确模拟车轮弯曲试验工况的受力状态,保证了结果的精确度。

参考文献

[1]徐石安.汽车构造-底盘工程[M]. 北京:清华大学出版社,2011:244-248.

[2]乘用车车轮性能要求和试验方法. GB/T 5334-2005(end)

评论