基于LMS Test.lab的涡轮增压器系统的模态分析

图4 转子系统的CAD 模型和有限元模型

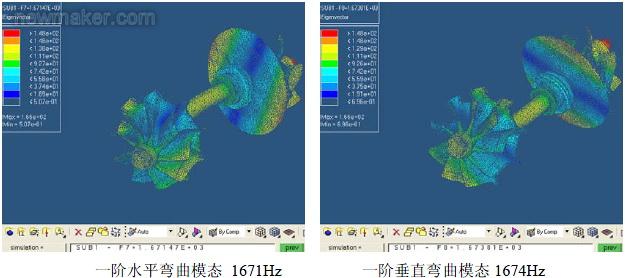

图5 转子计算模态

表1 转子实验模态的结果与计算模态结果比较

3、增压器壳体模态分析

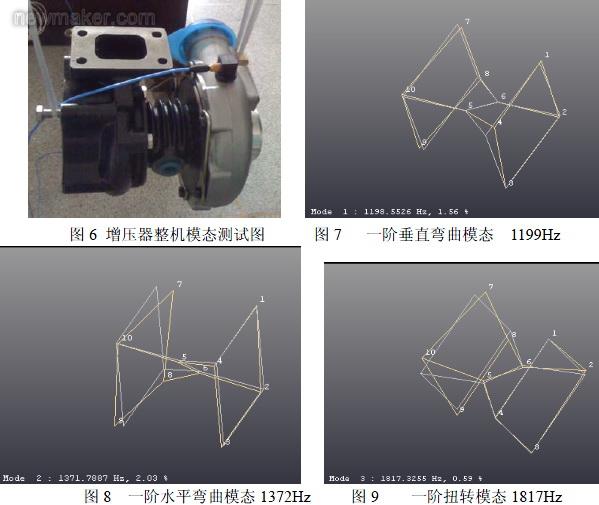

(1)增压器壳体的实验模态分析

将增压器整机用软绳悬吊,模态传感器依次在响应点上安装,力锤敲击,拾取传感器的振动信号,进行模态识别及振型的绘制。如图6。模态测试结果如图7~图9 所示。

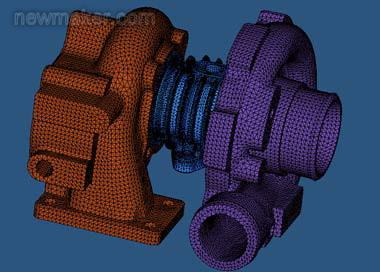

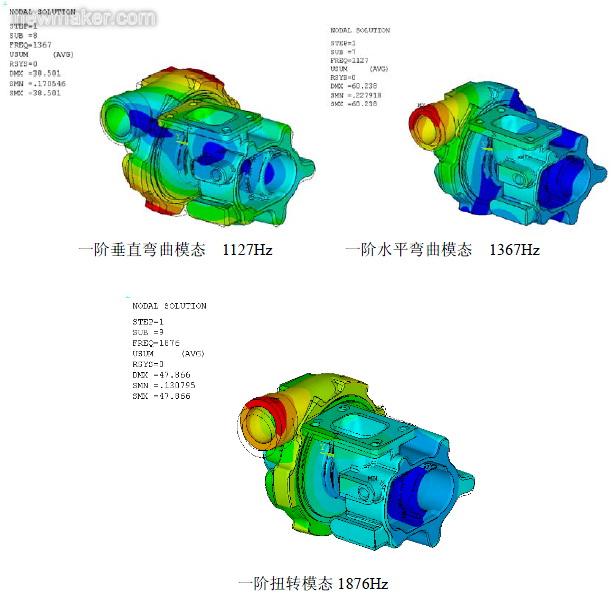

根据 CAD 模型进行网格划分,如图10。共66485 个节点,256570 个四面体单元。材料参数如表2。压气机壳,中间壳及涡轮壳之间采用节点相连。兰索斯法进行模态分析。

图 10 增压器壳体的有限元模型

表2 材料参数

图11 计算模态图

评论