基于ProfiBus的过程控制系统软硬件组态研究

0 引言

伴随着工业生产过程的大型化、复杂化、连续化和自动化发展,对工业控制系统的控制水平和品质也有了更高的要求。现场总线技术也应运而生,用于实现自动化系统最底层的现场控制器和智能仪表设备的互联和实时通信。它是一种开放的、具互操作性的、彻底分散的分布式控制系统[1].本文将以ProfiBus现场总线为基础,介绍以Siemens PLC 300 和Wincc 组态软件为主体的过程控制系统的软硬件组态过程。

1 ProfiBus 现场总线

ProfiBus现场总线是一种用于工厂自动化车间级监控和现场设备层数据通信与控制的现场总线技术[2-3],可实现现场级到车间级监控的分散式数字控制和现场通信网络,从而为实现工厂综合自动化和现场设备智能化提供了可行的解决方案[4].ProfiBus系列由ProfiBus-DP/FMS/PA三个兼容部分组成。其中ProfiBus-DP和PA的特点如下[1,5]:

ProfiBus-DP 适用于自动控制系统与分散I/O 之间的高速通信;可取代24 V 或4~20 mA 的串联式信号传输;使用RS 485传输技术或光纤媒体。

ProfiBus-PA 专为过程自动化设计;可将变送器和执行器连接到一根公共总线,可用于本质安全领域;数据传输采用扩展的ProfiBus-DP协议,还具有PA行规。

本文将采用ProfiBus-DP和ProfiBus-PA通信协议来构建过程控制系统。

2 系统架构

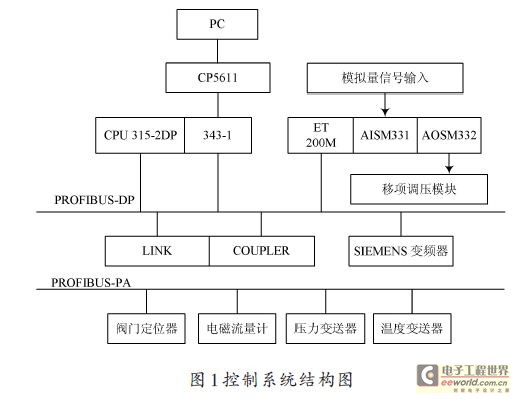

本过程控制系统用于模拟对工业现场液位、温度等信息的采集、处理,PID 控制和控制工艺流程的实时监控。系统通过ProfiBus现场总线进行数据传输和交换,采用MPI通信方式与上位机进行通信和远程控制,从而使整个控制系统实现网络化和数字化。控制系统结构图如图1所示。

系统主要包含上位监控机、CPU、以太网通信模块、DP链路、分布式I/O和变频器DP从站、温度和压力变送器、阀门定位器、电磁流量计等。CPU 采用Siemens 的S7300 315-2 DP,既具有多点通信功能的MPI 接口,又具有ProfiBus-DP通信功能[6].

3 系统组态

3.1 硬件组态

针对西门子S7-300 PLC 来说,其硬件组态是通过Step7 软件来实现的。组态过程主要包括以下几个步骤。

(1)新建项目

新建项目时需选择好存储路径和项目名称。

(2)添加工作站

右键点击新建的站点名字,选择插入SIMATIC300 Station.

(3)硬件配置[7]

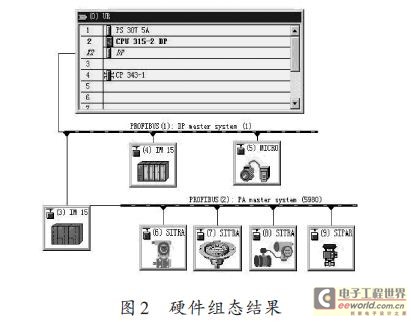

双击Hardware 进入硬件配置界面,从右侧硬件列表中拖入机架,并按实际机架上模块的顺序依次添加电源、CPU(315-2DP)、AI/AO模块。DP/PA link等。根据每个测试系统的不同,有选择的在PA层挂入变频器、流量计、变送器和电磁阀等对象。图2是组态完的结果。

注意事项:

① 硬件配置必须和实际PLC 上挂的模块一致,具体的设置参数要看模块左下方的订货号。

② CPU 地址设为2,其余模块地址从4 开始,且不能重复[8].

③ 设置ProfiBus网络参数为1.5 Mb/s(DP)。

④ 模块地址需记住,因为编程的时候要用到。尤其是AI/AO模块地址要记住,以保证数据的正确通信。

⑤ AI/AO模拟量模块的输入和输出通道信号类型此处设为两线制4~20 mA.

⑥ 硬件配置好后可选择保存编译。

(4)程序编写PLC 程序是用于实现现场数据的采集、处理,及Wincc监控页面和PLC之间的互联通信。

PLC 程序主要包含主程序块,故障诊断组织块,功能函数块FB41(连续控制PID),DB数据块。FB41函数块的参数设置是程序编写的重点,主要针对MAN_ON、PVPER_ON、PV_FAC、PV_OFF、LMN_FAC、LMN_OFF、SP_INT、LMN_PER 等参数进行设置。具体的定义和设置要求可通过查阅帮助文件来获取。

3.2 通信组态

在Step7 软件的option 选项里选择Set PG/PC Inter-face,把通信协议改为CP5611(MPI),点击“Diagnostics”

按钮进入测试页面。点击“Test”按钮显示正常,然后点击“Read”按钮读到PLC地址为2表示通信成功。

软硬件均编译通过后,即可下载进PLC.

3.3 监控页面组态

本例中用Wincc 软件来驱动Step7 的变量,实现对程序的监控。

(1)新建项目和添加驱动程序

新建项目时需设置项目类型、名称和路径。

选择变量管理--新建驱动程序--插入SIMAT-IC S7 PROTOCOL SUITE.此通信驱动程序支持多种网络协议和类型,此处选择MPI(和PLC 的通信协议一致),并设置站地址为2.

(2)组态变量

Wincc 变量类型主要有过程变量和内部变量。其中过程变量是真实值,位于PLC的存储器中。内部变量表示在Wincc中用来计算或模拟的内部值,不与PLC之间进行通信。每个变量在组态时需定义变量名称和类型。过程变量还需选择PLC中地址和数据格式变换。

(3)创建过程画面

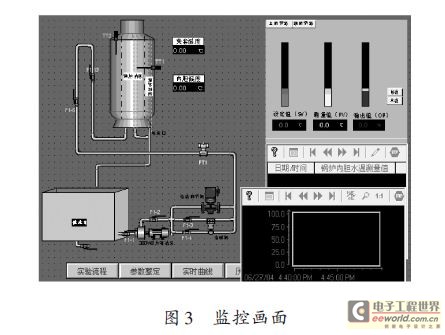

过程画面是由图形编辑器来完成的。在该界面中可添加全部欲在运行状态下显示的内容。Wincc 的图库中提供了丰富的图形,只需选择拖入画面即可。“对象选项板”的“标准板”中列出了线、静态文本、输入输出域等对象;“控件板”中列出了时钟、报警控件、在线表格控件、在线趋势控件等。图3 是组态完成后的一个监控画面。

注意事项:

① 画面中需动态显示的文本框、图形、按钮、输入/输出域、滚动条等一定要设置好连接的变量名,同时亦可在属性选项中更改显示方式等参数。

② 运行系统中如需采集、处理和归档工业现场的过程数据,并创建过程数据变化趋势曲线时,需先对数据进行归档处理,将其存储在归档数据库中,并用表格或趋势曲线的形式输出当前过程值或已归档过程值。

归档中要设置归档变量名、归档周期。图3 使用了Wincc Online Trend Control这个ActiveX 控件来显示过程数据变化趋势。

(4)创建脚本

Wincc 可以通过使用函数和动作使项目中的过程动态化,可自行建立项目函数,也可建立全局动作脚本来实现动态显示要求。

(5)设置系统运行属性和激活项目

在Wincc 资源管理器的左边子窗口中点击“计算机”进行设置。设置内容包括计算机的名称、运行画面的外观、起始画面、标题、画面大小等。

全部组态结束后,即可点击激活按钮,观看项目的动态可视化监控画面了。

注意事项:

① 若运行项目是从其他计算机上拷过来的,必须更改计算机名为当前计算机名。

② 选择在运行时需启动的组件,可选择图形运行系统、报警记录运行系统、变量记录运行系统等。

③ 热键在组态阶段不需屏蔽,当组态结束进入使用阶段,则须将所有热键屏蔽。

4 结语

通过这一过程控制系统的软硬件组态,可掌握PLC技术、组态技术和PID控制技术,具有一定的实用价值。本文是基于ProfiBus现场总线、Siemens PLC和Wincc组态软件,构建了一个典型的工业过程运行和监控系统。在具体构建过程中,因项目的差异,可灵活选择不同的组网和通信方式。本文提供的仅是一个范例,只要掌握了基本方法,还可以将其进一步推广到其他控制领域。

评论