实时自动调平控制系统设计

其中,V为电机转速,SYSCLOUT为系统时钟频率,TxCMP为周期寄存器设定值,NPR为电机驱动器设定的电机转动一圈所需脉冲数。

位置补偿模块与速度跟踪模块实现过程相似,角度误差最终转换成电机转速,补偿速度跟踪模块程序造成的位置误差。

2)PID算法模块程序

PID算法是电机驱动的核心算法,它实现了电机随传感器数据实时变速的功能,是实现实时调平的基础。当传感器数据经过数据处理后便可由PID算法计算出比例偏差,如果比例偏差大于设定的最小值便进入计算积分项Sk、微分项dk程序,最后计算出PID最终结果:

Upid=KpxekxKIxSk+KDxdk (2)

3 系统主要功能模块调试与分析

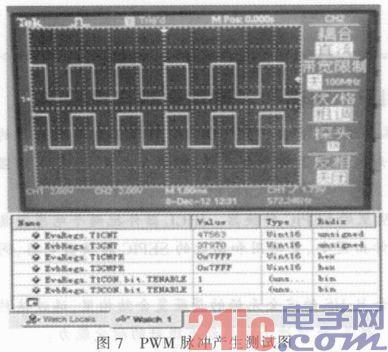

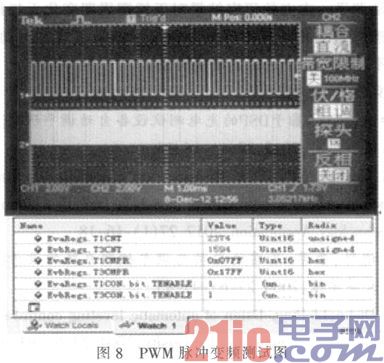

3.1 PWM脉冲功能调试

PWM脉冲功能是DSP控制系统最重要的功能之一,是驱动电机的最主要手段。控制系统通过发送脉冲来控制电机位置,DSP通过改变发送脉冲的频率来控制调节电机的转速。文中通过DSP2812的T1PWM与T3PWM管脚分别控制两个调平电机。PWM功能测试结果如下所示。图的上半部分为示波器采集图,下半部分为CCS中程序运行时寄存器的值。由图7~8可以看出PWM脉冲产生与PWM脉冲频率改变两项主要功能都运行正常。

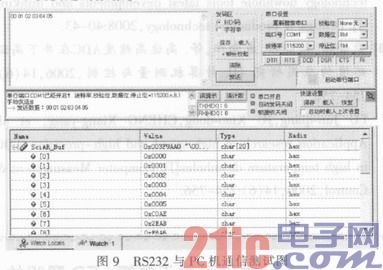

3.2 串口通信功能调试

在本文设计中,采集传感器的数据使用的手段是通过DSP2812中集成的串口通信模块,串口通信与不同的芯片组合可以构成两种通信模式:RS232与RS485。由于采用RS485虽然通信距离长,抗干扰强,但是这种方式不能直接与PC机通信,因此本文选用MAX3232元件将通信功能设计成RS232模式。图9为RS232与PC机通信测试图,其中上半部分为PC机软件发送数据图,下半部分为CCS软件中寄存器数据观察窗。测试程序运行过程中,在PC机上通过串口猎人软件发送一串16进制数据:0x00,0x01,0x02,0x03,0x04,0x05,在寄存器视窗中观察到数据采集数组中成功的接收到了PC机发送的数据。

3.3 实时调平算法程序调试结果

经过算法程序反复调试,获得了理想的滤波及PID参数,程序运行效果良好,控制系统可以实现±20°以内最高摇摆速度不高于20°/s的工况内的实时调平,实时调平精度可控制在±0.3°,满足了武器系统的要求。

4 结论

文中以TMS320F2812为核心,通过滤波算法及PID算法的应用,并通过试验调整系统参数,实现了某武器系统的实时自动调平。本文的研究结果对于摇摆周期变化无规律,摇摆角度幅值变化无规律等复杂情况下的机电式实时动态自动调平提供了一个通用的解决方法。

评论