基于CAN总线和PSA模型的AMT在线故障诊断系统

引言

电控自动变速器(AMT)是机、电、液一体化的复杂总成,它具有非线性、多变量、多参数和时变等特点,其故障症状与产生原因之间关系复杂。随着电子自诊断能力的提高,出自AMT电控系统电器元件(如传感器、电磁阀)本身的故障大多能够依靠读解故障码或通过具体的元器件测试加以诊断。但对于AMT机械、液压控制系统故障或其他控制单元(如发动机ECU)部件失效所引起的AMT故障,现有自诊断系统的诊断结果往往缺乏准确性和全面性。而基于试验的诊断方法多针对已发生故障的离线检测和分析,且需要技术人员熟练掌握检测设备及AMT的结构和工作原理,实施过程相对复杂,在线诊断能力和实时性较差。随着计算机技术的发展,CAN总线作为一种支持分布式实时控制系统的串行通信局域网已开始在中高档汽车上应用,其具有通信速率高、误码率低、可靠性和实时性好、易于整车控制网络连接和管理等优点,为在线故障诊断提供了基础平台。

为进一步提高AMT工作的可靠性和安全性,本文提出并设计一种构建在CAN总线上的在线故障诊断系统(以下简称系统)。该系统通过CAN总线实时采集AMT控制单元各传感器提供的工况数据作为现实诊断数据,结合数据库中存储的历史故障数据,利用主成分分析(PCA)实现输入变量降维和去相关。并采用减法聚类(subtractive)算法生成模糊推理模型的初始结构,在此基础上建立自适应模糊神经网络(ANFIS)诊断模型,实现对AMT故障的在线监测和诊断。

1故障诊断系统概述

1.1诊断方案的提出

逻辑分析法是较为常用的故障诊断方法,但该方法的应用要求检测和维修人员熟悉AMT和相关检测设备的结构功能和工作原理,且分析过程往往需要失速、时滞等相关试验结果的支持,实现在线实时故障诊断存在一定困难。相关研究表明,一定的故障情况下。AMT的车速、主轴转速等运行参数与故障原因之间存在一定的映射关系,应用神经网络的方法从中抽取出各自的特征规律,建立诊断数学模型,使诊断过程中检测人员无须重点了解AMT和相关设备的结构原理即可就此模型正确识别出对应于特征规律的故障。这是本文故障诊断系统设计与实现的理论基础。

1.2系统结构及实现原理

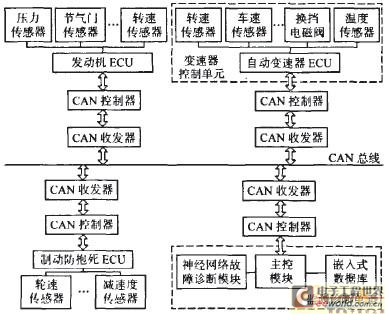

图1诊断系统总体结构

系统总体结构如图1所示。该系统包括硬件、软件两部分。硬件部分主要完成数据的采集与传输,软件部分主要完成信号分析到诊断。系统具体由AMT控制单元、CAN通信闱络子系统以及监测诊断单元3部分组成。其中AMT控制单元(ECu)负责采集在线状态信号并进行预处理,获得系统需要的原始状态数据。对于内部集成CAN控制器的ECU,可通过CAN收发器挂入总线并实时向系统发送数据。而对于未集成CAN控制器的ECU,则在系统设计时采用独立CAN控制器,将原始数据通过CAN总线网络实时发送给监测诊断单元。

CAN通信网络子系统的关键足CAN控制器和CAN驱动器。本文选用的CAN控制器为Philips公司的SJAl000,CAN驱动器为PCA82C250。其可以提供总线的差动发送和接收能力,传输速率可达1 MB/s,有较强的抗干扰能力。采用6N137作为外电路与系统的光电隔离,可提高系统抗干扰能力。

对于监测诊断单元,考虑到神经网络故障诊断实现的算法复杂,计算量大,一般的微处理器难以满足要求,选用TI公司的32位具有浮点运算能力的DSP芯片TMS320VC33—120作为在线故障诊断系统的主CPU。为便于系统软、硬件及功能的扩展。整个嵌入式监测诊断单元采用基于DSP—ARM双CPU结构,即DSP芯片将和Philips公司已集成CAN控制器的LPC2292嵌入式处理器结合起来形成一种全新的嵌入式系统平台,应用于监测诊断单元。监测诊断单元可以分为数据采集、数据处理和系统控制3个部分。数据采集和系统控制部分由高性能ARM处理器和Windows CE.NET嵌入式操作系统来完成,数据处理部分则采用DSP来完成。

监测诊断单元按照功能可分为3个模块:①主控制模块。负责通信、数据的采集和预处理并最终向用户界面发送诊断结果。②神经网络故障诊断模块。根据历史数据构建神经网络模型,利用输入样本数据进行故障诊断。③嵌入式数据库。负责存储不断丰富的历史故障样本,为诊断模块提供充分数据支持。

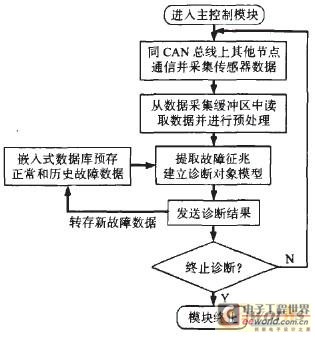

系统诊断流程如图2所示。

图2系统实现过程

1.3 CAN总线结构在系统中应用的意义AMT故障诊断的实现需要大量多类汽车行驶的状态数据来识别和推理各部件是否处于正常运行状况,同时,整车行驶性能的提高又需要发动机、AMT等各单元的协调控制。主要体现在以下2个方面:①诊断过程中仅通过单一的控制单元很难保证所采集故障信息的全面性。如发动机电控系统的节气门开度和转速传感器信号也是AMT系统必需的重要信号。该类信号的异常将影响变速器正常运行。系统通过CAN总线将各控制单元与监测诊断单元连接起来,故障诊断模块可以从其他控制单元获得相关故障数据,不断丰富诊断数据内容,有利于故障特征的充分提取,提高故障诊断模型的输出精度,从而实现实时分布式故障诊断。②对于已装备CAN总线控制网络的车辆或工程机械,监测诊断单元可以作为一个节点挂接到网络中,在达到一定的故障在线自诊断要求下,应用现有的行驶状态信息,使增加的硬件达到最小的限度。

2故障诊断模型的建立

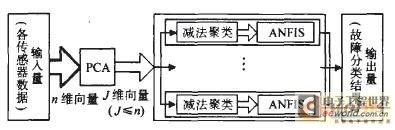

传统的故障诊断方法中,故障模型的建立多采用BP神经网络算法,但该网络存在学习过程易陷入局部最小值,收敛速度慢、训练时间长、网络结构的选取缺少成熟理论指导等问题。因此,本文利用ANFIS来建立AMT故障诊断模型。该模型利用神经网络的参数和结构训练方法,实现模糊系统的自学习和自适应,具有推广能力强和收敛速度快等特点。此外,为简化ANFIS模型并提高其学习速率和输出精度,本文提出一种结合主成分分析和减法聚类的ANFIS诊断模型,模型结构如图3所示。

图3系统故障诊断模型结构

2.1 AMT故障诊断的数学描述

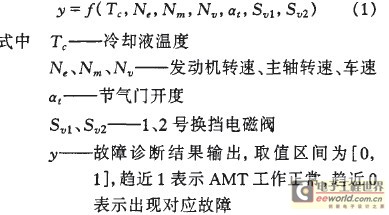

AMT的常见故障主要包括汽车无法行驶、换挡冲击过大、不能升挡等。导致AMT故障的原因很多,可能是调整不当或电控系统故障,也可能是油泵、变矩器、控制阀或者换挡执行元件等有故障。本文以MPYA电控自动变速器无上行换挡故障诊断为目标,分析其主要故障原因包括:①换挡阀卡滞。②输入轴转速传感器故障。③调速阀故障或其油路泄漏。④挡位开关故障等,选择其中具有代表性的①、②两类故障作为诊断内容,由AMT结构及其控制流程基本原理可知,传感器故障属于电控部分故障,而换挡阀等换挡执行元件故障则属于液压控制部分故障,结合正常工况共选择3种待诊断的故障模式进行研究。建立各类故障模式下对应的故障诊断模型,如下列非线性方程为

2.2主成分分析

主成分分析就是设法将原有多个故障征兆变量重新组合成一组较少的、互相无关的综合变量。使较少的综合指标尽可能多地反映原来指标体系的信息,可以对诊断模型输入变量矩阵进行降维预处理,达到简化模型结构并提高其学习速率和输出精度的目的。

评论