Profibus-DP现场总线在精整生产系统中的应用

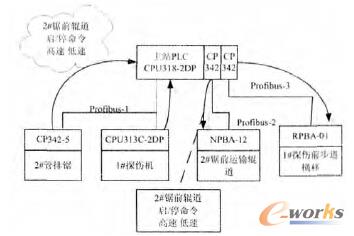

Profibus-4:该网络上所连的站都为智能从站,连接一号线中主要设备,4台管排锯、矫直机、探伤机。4台管排锯和矫直机都通过CP342-5通讯模块与主站连接,探伤机PLC则将CPU作为从站挂在主站上。这条智能从站网络主要完成主站与从站的接口信息交换,如主站发传动装置准备好信号给从站、从站发给主站的辊道或斯惠顿启/停信号及速度给定。

2.2 主站与从站通讯

Profibus-DP总线采用令牌传送方式进行数据通讯,令牌传送保证了访问总线(令牌)的权利在精确定义的时间内被分配。以下图3描述主从站之间的通讯。Profibus-1上的从站与Profibus-2和Profibus-3的从站都存在数据交换。

如2#管排锯要低速启动2#锯前辊道,首先2#排锯的用户程序要将锯前辊道的启动信号和低速度信号送给本身的DP数据区,DP数据区再经过Profibus-1发送给主站,主站的DP数据区接收到相关信息后经用户程序处理在放到对应的CP数据库中,CP本身具有编程功能相当于一个CPU,CP将其DP数据缓冲区的数据(锯前辊道的启动信号和低速度信号)经过Profibus-2送给指定的从站(2#锯前辊道逆变器)。期间传动装置也不停地将自身的状态信息发给CP。

图4 DP网络示意图

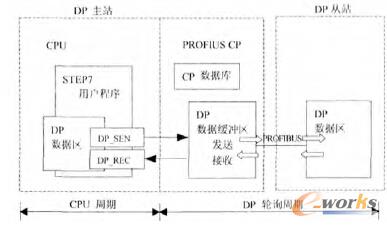

图5为数据交换原理示意图。

图5 数据交换原理

在STEP7用户程序中,两个专用的FC块可用于数据交换:DP-SEND:将CPU中的指定的DP数据区的数据发送到Profibus-CP的缓冲器,以便传送给DP从站。DP-RECV:从DP从站中读取数据,将Profibus-CP接收缓冲区的数据放入CPU指定的DP数据区中。

2.3 现场总线控制系统配置分析

在实际应用中Profibus控制系统配置根据根据实际需要及经费情况,通常有下几种结构类型:

1)结构类型I:以PLC或控制器做一类主站,不设监控站,但调试阶段配置一台编程设备。这种结构类型,PLC或控制器完成总线通信管理、从站数据读写、从站远程参数化工作。该类型在实际应用中用得较多成本低,一般适合小型控制系统,如液压站控制系统。Ф340分厂中的液压站、稀油站、矫直机、无损探伤机等的控制网络属于该类型。

2)结构类型II:以PLC或控制器做一类主站,监控站通过串口与PLC一对一的连接。这种结构类型,监控站不在Profibus网上,不是二类主站,不能直接读取从站数据和完成远程参数化工作。监控站所需的从站数据只能从PLC或控制器中读取。

3)结构类型III:以PLC或其它控制器做一类主站,监控站(二类主站)连接Profibus总线或工业以太网上。这种结构类型,监控站在Profibus网或以太网上作为二类主站,可完成远程编程、参数化及在线监控功能。精整线的基础自动化控制系统、管坯据和管排锯的控制系统属该类。

4)结构类型IV:使用PC机加Profibus网卡做一类主站,监控站与一类主站一体化。这是一个低成本方案,但PC机应选用具有高可靠性、能长时间连续运行的工业级PC机。对于这种结构类型,PC机故障将导致整个系统瘫痪。实际生产中应用得很少。

由于精整线设计时就是24小时连续作业,在系统配置时选用结构类型III以考虑到平时点检维护的需要。精整1号线4条DP网络比较规范,Profibus1上挂的全是现场I/O远程站,PLC主站只需对其编址不需编写通讯程序。Profibus2上挂的全是智能型从站其站点少,由于该网络上所连的都是精整线的关键设备,通讯数据非常重要,因此不挂其它类型从站以保证网络的稳定。Profibus3和Profibus4上挂的全是变频器,该网络上可统一编址统一编写通讯程序,通讯程序编写简单。这四条网络物理连接上相互独立,因此当一条网络上出故障时不会影响另一条网络上的通讯。

2.4 DP网络通讯程序的编写和故障诊断方法

2.4.1 DP网络通讯程序的编写

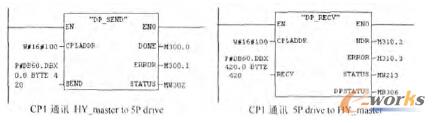

(1)CP342-5通讯模块作DP主站时通讯程序的编写对于CP342-5DP,必须用DP-SEND和DP-RECV功能块,这些FC块通过背板总线在CPU和CP之间传送数据。如下所示:编程时可以完全自由地选择源和目的区域。可以从数据块、位存储器和输入输出区域读写数据。精整一号线的Profibus3、Profibus4均可采用该编程方法。下图为精整1号线5P的通讯程序。主站读写数据均在DB60中。CP342-5作从站时通讯程序编写与作主站时一样,这里不再叙述。

(2)CPU31x-2DPPLC作为主站或作从站时的编程这类网络结构可采用直接寻址的编程方法,精整1号线的Profibus2属该类型。直接寻址编程时主站就是将从站的外部输入区域映像地址信息写到指定的DP块中,而从站则将DP块中的数据地址传写到对应的外部输出地址中。下为精整1号线主PLC与1号探伤机的通讯程序。LDB9.DBW10LPID700TPQW710TDB9.DBD0LPIW704TDB9.DBW4HY_mastersedntoHY_masterreceivefrom1#tangshang1#tangshang程序中均将输入/输出域的外部地址直接映射到DP9中。

(3)用SFC14和SFC15编程如果标准的DP从站也是模块化的设计或者有几个DP标志符,你只能一次访问一个模块或一个DP标志符的数据,这时需用SFC14从标准DP从站中读取一致性数据和用SFC15向标准DP从站中写入一致性数据来实现通讯。

2.4.2 DP网的故障诊断方法

(1)充分利用STEP7的在线诊断功能作故障诊断STEP7的在线诊断功能非常强大,能在线诊断各类型DP从站的故障并产生详细的报文信息。在SETP7软件的管理界面中用鼠标点击选择:“PLC\ModuleInformation\HardwareDi-agnostics”就可看到相应的故障诊断信息和报文。

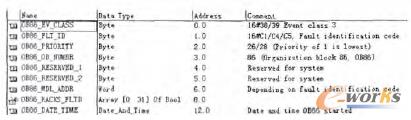

(2)利用OB块作故障分析在SIMATICNET系统中如果检测到机架故障,子系统故障或分布式输入输出站故障,不管事故被定义为即将发生还是正在发生,CPU操作系统都会激活OB86。

表1

表1中临时变量表示OB86已编写好的不需用户在编程,

一般只要将OB86下载PLC中就可以了。

OB86变量表中变量的含义如下:

OB86_FLT_ID:B#16#C4//DP站连接失败

OB86_FLT_ID:B#16#C5//DP站故障

OB86_MDL_ADDR:DP主站的逻辑地址(诊断地址)

OB86_RACKS_FLTD:将数据转化为DWORD内容

Bits0to7:DP站号(PROFIBUS地址)

Bits8to15:DP子系统识别符

Bits16to30:DP从站的逻辑地址(诊断地址)

Bit31:I/O标识符

在故障诊断时根据变量表中具体数值进行故障分析即可。

3 现场总线的抗干扰问题分析

3.1 工厂现场干扰源分析

不同行业车间的干扰源不一样,轧钢车间现场干扰源主要有以下几种:

1)传动装置,传动系统是轧钢车间最大的干扰源。传动系统的总负荷约占造纸车间总负荷的2/3以上。在系统的整流和逆变中,大功率电力电子元器件(IGBT等)高速开和关转换产生大量的高频电磁波污染整个车间,且产生大量高次谐波污染工频电网。

评论