白车身局部固定点刚度评价方法

2.4 整车体系下局部固定点刚度评价方法存在的一些问题

如表1所示,传统CAE模拟试验方法与物理试验方法计算结果有较大的差别。

表1 传统 CAE 模拟试验方法与物理试验方法计算结果比较

在整车体系下对白车身局部固定点刚度进行评价,CAE模拟试验验证与物理试验验证的工况无法保证完全一致,故导致试验结果会出现偏差。同时在整车体系下白车身及其附件的其他位置的刚度会对加载点的刚度值产生影响,从而造成无论是通过传统CAE模拟计算或是物理试验验证得到的结果与加载点真实刚度值产生偏差,无法实现对白车身局部固定点刚度值准确评价的目的。

3 固定点刚度的局部评价方法

为了保证评价结果的真实性,对固定点刚度采用局部评价方法。

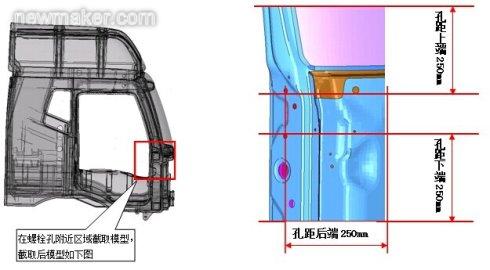

模型截取方法:在螺栓孔X、Y、Z三个方向上分别截取距离螺栓孔250mm距离的模型,截取方法与截取后模型如图8、图9所示。

图8 模型局部截取方法图9 截取后模型

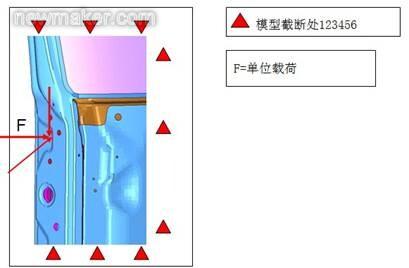

图10 模型约束加载方式

如表2所示,整车体系评价与局部评价所得到的试验结果差别很大,由此可以看出整车体系下白车身及其附件的其他位置的刚度会对加载点的刚度值产生较大的影响。

表2 整车体系评价与局部体系评价计算结果比较

整个研究表明在白车身局部刚度评价中,传统的CAE模拟试验方法与物理试验方法得到的验证结果有较大的差别,不能提供给设计工程师一个准确的刚度性能参考值。整车体系评价与局部评价所得到的试验结果差别很大,最后采用了不同的固定点使用不同的约束加载方式,这样一来与物理试验值得出了比较相近的结果。本文通过采用整体和局部对固定点的研究方法得出如下几个结论:

1、整车体系评价中约束方式为悬置处全约束,在CAE计算过程中驾驶室白车身其他结构的刚度会对加载点的刚度值产生影响,而局部评价由于是对加载点局部约束,有效的减少了其他结构对加载点刚度值的影响,因而局部评价模拟计算出的刚度值更接近局部固定点刚度的真实值,局部评价要优于整车体系评价。

2、在物理试验验证过程中应尽量参照局部评价的加载方式,以保证物理试验结果更接近加载点刚度值的真实值,更具有参考价值。

3、在整个模拟仿真过程中,详细建模、模型改进、求解、结果后处理中大量的使用了HyperWorks的功能,充分体现了该软件在汽车仿真分析中的方便、快捷和高效。

参考文献

[1] 邱少波等编 《车身设计过程手册》 第一汽车集团公司技术中心车身部 2003

[2] 高猛编《车身固定点刚度试验报告》第一汽车集团公司技术中心车身部 2013(end)

评论