PROFIBUS总线在织造机上的应用

图4每个站点的PP0方式选择

3.2程序的编制

S7-300 PLC提供了多种程序编制语言,这里选用STL语言进行编程,在编写生产线运行程序之前,首先应编写与变频器通信的程序,即使用SFC 14、SFC 15系统功能块来进行变频器参数的写入与读出。如对第一台变频器的控制程序如下:

CALL SFC 14 读变频器数据

LADDR:=W#16#100 启始地址为16#100的变频器数据

RET-VAL:=LWl返回变量

RECORD:=P#DB 1 00.DBX 0.0 BYTE 1 2

将读出的数据存放在DBl00数据块中,存放启始地址为DBX 0.0长度12个字节

CALL SFC 15 写变频器数据

LADDR:=W#16#100 启始地址为16#100的变频器数据

RECORD:=P#DB 101.DBX 0.0 BYTE 12将存放在DBl01数据块中,启始地址为DBX 0.0长度12个字节的数据写入变频器RET_VAL:=LWl返回变量

完成变频器的通信程序后,编程生产线的运行程序。根据生产工艺要求确定控制函数如下:输送帘的速度公式:VI=比例1木领航速度水偏置术传动比1

比例1:是触摸屏上所设定对应环节的比例;领航速度:是生产线的运行速度

偏置:是指触摸屏的设定值与输送帘实际运行速度的比

传动比:以输送帘速度为参照,其他各环节与之的速度比

预刺机速度公式:V2=比例2木V1木传动比2

其他环节的速度公式:Vx=比例x木Vx-1水传动比x

对于详细的程序清单,这里不再细说。

3.3 变频器的参数设置

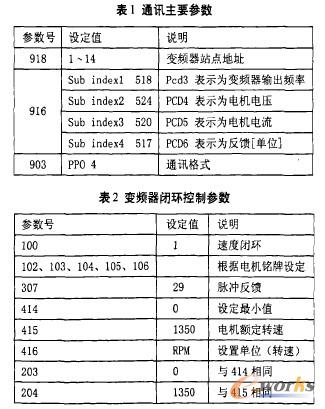

根据控制要求,采用半闭环控制,所以变频器参数的设置分为两个部分:第一部分是通迅参数的设置;第二部分是闭环PID参数设置。通讯主要参数如表1,变频器闭环控制参数见表2。

以上参数都是生产线能正常工作所必须设定,还有如PD比例系数、积分时间等,可根据实际情况优化设置,详细说明请参数Ⅵ胞800变频器说明书。

4 结束语

基于PROFIBUS总线实现水剌无纺布联合织造机同步控制,取代传统的模拟量控制方式,实现了全系统的数字化控制,使控制系统实现了质的飞跃。同时,该系统具有结构简单、维修方便、可靠性高、性价比高等优点,具有较好的推广价值。

评论