DCS实现火电机组全厂控制一体化的应用

③机炉电子设备间的DCS机柜为2个站组,每个站组实行单点接地。站组内各站接地点分别汇接到站组接地点。XDPS的DPU机柜内有2种接地,即机柜接地点CG(Cabinet Ground)和逻辑接地PG(Digital Power Ground)。各个站的CG按串形连接方式汇接到站组接地点,PG按星形方式汇接到站组接地点。站组的接地点汇接到XDPS系统接地铜板(布置于DCS网络柜内),从接地铜板接至厂用接地网的DCS系统专用接地桩。辅助车间远程站采用就近接地方式。

2.3 汽机数字电液控制系统/汽机紧急跳闸系统

汽机数字电液控制系统(DEH)的液压部分由汽机厂配套供应,控制部分采用与DCS一致的硬件和软件,随DCS供货。DEH作为DCS的一个站直接挂在DCS主干网上,实现了与DCS的无缝连接。

汽机紧急跳闸系统(ETS)采用与DCS一致的硬件和软件,随DCs供货。ETS做为DCS的一个站直接挂在DCS主干网上。ETS采用新华公司生产的专用逻辑保护卡LPC(LoacProtectionCard)卡完成硬件逻辑,LPC卡完成一系列所需的遮断逻辑判断,配合遮断电磁阀、转速传感器等完成汽机危急停机保护功能。ETS功能是靠硬件实现的,响应快速、可靠,动作速度V<20ms。ETS设置有1对冗余DPU,DPU仅监视ETS的状态,不参与控制。所有进人ETS的信号和ETS输出的信号都可以在操作员站的LCD上显示,并实现SOE记录,OE分辨率为1ms。

2.4 辅助车间控制系统

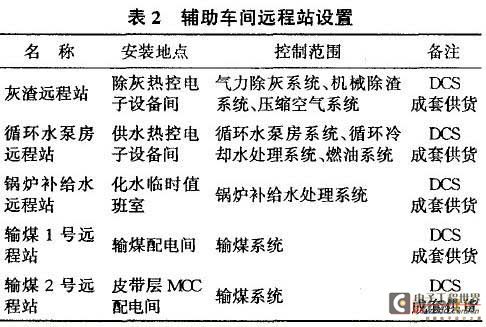

辅助车间包括锅炉补给水处理系统、水汽取样及炉内加药系统、循环冷却水处理系统、气力除灰系统、布袋除尘系统、机械除渣系统、循环水泵房系统、燃油系统、压缩空气系统、输煤系统,根据车间的位置分布采用不同的控制方式,各辅助车间的控制方式见表2所示。

水汽取样及炉内加药系统采用硬接线方式直接接人布置于机组机炉电子设备间的主机DCS系统。布袋除尘器由设备厂家自带PLC控制系统,以通信方式接入DCS。所有的远程站均采用与主机DCS一致的硬件,通过冗余光缆接人DCS主干网。为调试及维护方便,每个远程站均带有1对DPU。

3 系统特点与不足

①监控平台统一。针对本工程规模较小、系统齐全的特点,全厂控制以设置在机组集中控制室的DCS操作员站为监控中心,实现了常规的机、炉、电集中控制,同时还把辅助车间纳入DCS监控范围,所有车间均已实现无人值班,达到了减员增效的目的。

②控制系统软硬件统一。全厂控制DCS一体化的实现避免了DCS系统与多种硬件设备接口的麻烦,减少了备品备件种类,简化了运行人员的培训。

③由于各种原因,炉后布袋除尘器的控制采用PLC实现,以通信方式接入DCS,锅炉MFT、锅炉投油等少数重要信号通过硬接线传送。而相对于静电除尘器,布袋除尘器于锅炉的联系更为密切,使用与DCS一致的硬件和软件直接纳入单元机组DCS更有利于全厂自动化控制水平的提高。

4 结语

本工程在电厂投运至今,未发生一起因DCS故障造成的机组停运事故,该DCS规模虽小,但由于具备一定代表性,为今后全厂控制DCS一体化的设计及实现提供了一些可供借鉴的经验:

①全厂控制DCS一体化的前提应是选用国产DCS,进口D( 由于价格居高不下,全厂的辅助车间均采用DCS控制时成本还是偏高。

②DEH与DCS一体化在当前已经成为首选方案,而由于国产DCS在300 MW 以上机组中较少用于ETS,所以在设计选型时应注意所选择的国产DCS是否能满足汽机紧急跳闸保护的快速要求。

③国内DCS厂家在化水、输煤、除灰控制逻辑设计方面往往经验不足,在确定采用全厂控制DCS一体化方案后,建议在DCS招标时明确要求将辅助车间组态工作交给更有经验的常规辅网程控厂家,DCS厂家仅提供控制硬件和软件。

④部分常规随着程控系统配置的设备如化水电磁阀箱、输煤系统传感器等,由于DCS厂家几乎没有设计和选型经验,建议这部分设备单独招标。

评论