LED的电学、热学及光学特性研究

5. 应用实例

我们研究了如图8 所示的RGB LED 模块。模块中的三个LED 采用的都是标准封装。甚至在此例中绿光LED 和蓝光LED 的结的结构都是非常相似的。

图8:研究对象LED 模块

5.1 测试

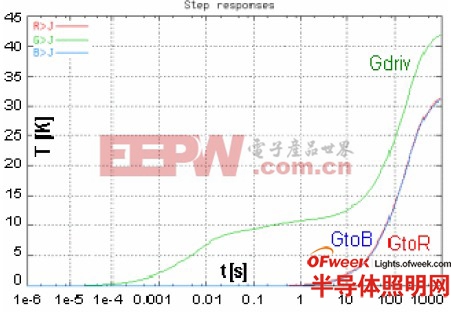

我们不但进行了单独的热瞬态测试还进行了热-光协同测试。热瞬态测试在JEDEC 标准静态测试箱和附加冷板两种不同的条件下进行。图9 显示的是在冷板(Gdriv_CP)上和在静态测试箱(Gdriv)中测得的绿光LED 在驱动点附近的热阻特征。在图中可以看到在什么温度下以及在热阻值是多少时,热流路径产生分离。这个测试结果验证了我们前面的论述:在LED 封装内部可以假设热沿着唯一的通道从结流向其热沉。

图中同样可以读出在静止空气中的对流热阻。在使用冷板时,对流的作用可以忽略不计。GtoR 和GtoB 是用绿光LED 做加热驱动时测量的红光LED 和蓝光LED 特性曲线。

图9:在静态测试箱和冷板两种条件下测得的LED 模块的热阻特性曲线(用绿光LED 做加热热源,同时测量了三个LED)

我们还在积分球中进行了LED 发光效率的测试。发现绿光LED 的发光效率会随着冷板温度的升高而下降,这与图6 显示的情况类似。

LED 封装的DCTM 模型可通过2.1 节中讲到的流程来生成,此模型可用于LED 的板级热仿真分析。对于用于电-热仿真工具的LED 模型,模型中的电模型部分用的是标准化的LED 电模型,其参数应根据实际LED元件的特性参数来确定。

5.2 仿真

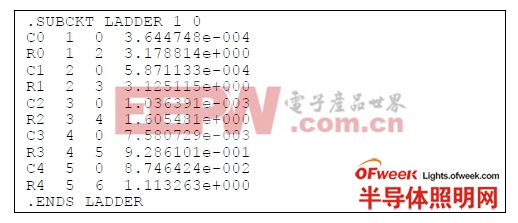

我们建立了这个包含三个LED 封装的LED 模块的热模型:用3*3mm 的方块来代替实际器件圆型的管脚,在笛卡尔坐标系中即可建立LED 模块的近似几何模型。如下图所示的考尔型RC 网络模型即是我们用来描述LED 封装的DCTM 模型。

把三个LED 封装安装在面积为30*30mm^2、厚度为2.5mm 的铝基板上构成我们研究的LED 模块。通过把模块安装到冷板上进行测试,我们已经得到了模块的热模型。为了验证模型的准确性,我们在静态测试箱这个环境下对LED 模块进行了仿真分析,而前面我们也已经完成了静态测试箱环境下的测试工作。通过仿真与实测的对比即可验证模型的准确性。

图10:用绿光LED 做加热热源时,处于静态测试箱中的三个LED 的热阻特性曲线

图11:绿光LED 做加热热源时,表示处于静态测试箱中的LED 模块驱动点的热阻特征的时间常数的实测结果(上)和仿真结果(下)

从图10 中我们可以看出仿真得出的热阻特性曲线和图9 中所示的实测曲线非常相近。仿真同样也准确预测了绿光LED 与其他两颗LED 之间的热延迟现象:蓝光和红光LED 的结温在1s 以后才开始升高。从图11 中表征驱动点的热阻特性的时间常数来看,测试结果和仿真结果也是高度吻合的。

从图9 同时可以看出,表示封装内部各组分的时间常数应该位于10s 以内。10s 以外的时间常数表示的是LED 封装外的散热环境(静态测试箱中的MCPCB)。

6.小结

本文讨论了不同结构下LED 以及LED 组件的测试和仿真技术。在测试中,我们成功的应用了一种热-光协同测试方法,用这种方法可以分辨出在LED 工作时真正起到加热LED 结的热量的大小。同样的测试设置,还可用来测LED 的发光效率以及它的一些基本电学参数,这是因为这些参数都是其结温的函数。同时介绍了一种利用热瞬态测试结果直接生成LED 的CTM 简化热模型的方法。

文中成功的把芯片级的电-热协同仿真方法推广到了板级仿真。在进行板级仿真时,成功的应用了LED封装的CTM 模型。

7 .声明

本文的部分工作受到了匈牙利政府AGE-00045/03 TERALED 项目的资助。

评论