一种无超调钝角拐点的PlD温控设计

2.2.5 改进后的PID控制算法综述

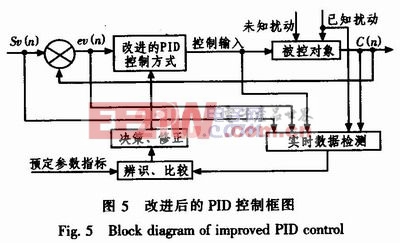

根据本项目温控工艺要求的特点,在基于传统PID算法的理念下,经上述改进使该系统成为一具有一定自适应能力的系统,它能够识别环境条件的变化,并自动校正PID控制参量,这与传统的PID控制算法的显著区别在于它具有“辨识→决策→修改”的功能,即不间断地采样系统(被控对象)的阶段状态参数并加以辨识后与系统事先给定的准则相比较后实时决策、修改PID的算法,以使系统不断地趋向最理想的控制效果。改进后的PID算法的系统框图如图5所示。本文引用地址:https://www.eepw.com.cn/article/162701.htm

3 无超调PID温控设计性能指标

无超调PID温控设计的主要性能指标:从自控理论上讲,本系统的温控本质属于非线性系统,时域上的不确定因素复杂多变,判断其性能指标综合体现在以下几个通用的方面。

3.1 稳定性

稳定性是对控制系统的基本要求,按自适应PID控制算法系统的稳定性要求是指系统的状态、输入、输出和参数等变量在各种条件的变动下总是有界的,即控制算法的校正下,误差经闭环调节后有界收敛。本系统中,可编程控制器采用的是Siemens Smatic S7-200 PLC,系统中的相关变量均做过归一化处理,即数字量的引用均标准化在0.0~1.0之间,因而,在系统温控过程中是收敛有界的,同时,在对实时数据的检测、辨识、决策过程中,在程序内对所有参量均设有上下限的识别,从而有效保证了执行结果的稳定。

3.2 可维性

本系统的可维性主要指的是软件维护及操作者应用的便利程度,因在实际生产过程中,产品的规格、型号是多样化的,因而,在温控过程中与之相对应的PID参数亦需要相应的变动。在该系统中的人机界面中,通过控制组态,由操作者输入产品的规格编号后,在控制组态中自动调用配方数据来初始化PID的基础参数;另一方面,本系统的软件无论是组态编程还是PLC编程,均采用模块化结构,因而,系统程序的修改、维护极为便利。依照自控系统的一般规则,系统运行的过程数据均实时采集、记录到数据库中,可实时为产品生产加工质量的追溯提供源资料。

3.3 鲁棒性(Robust)

如前所述,本温控系统的被控对象是电磁感应加热源的功率输出,在实际的现场环境中,电磁场强的干扰及各类机电设备的运行对PID控制均存在种种已知或未知的扰动,解决此方面的问题除了在硬件上要采取相应的措施外,在PID温控的设计方面,通过应用上述各种参量限定辨识后,在实际的生产运行中均保证了系统的工作稳定,在相邻机电设备或变频电源的启停扰动下不敏感。

4 结论

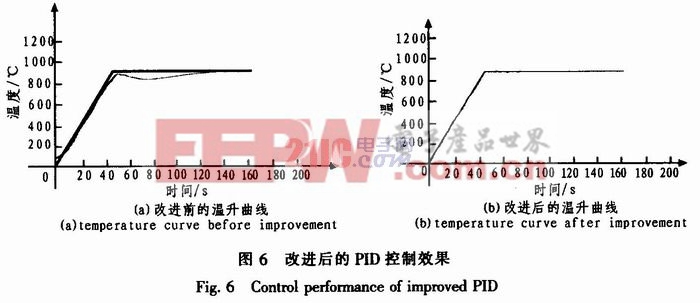

4.1 无超调PID沮控实验效果

经上述改进后的PID控制算法在实际生产过程的运行中有效解决了原温控的难点,其控制效果如图6所示。图6(a)的曲线是采用改进PID温控算法前的温控曲线,图6(b)的温控曲线是本文所论述的PID算法所实时记录的温控效果,其中难得的是在变温拐点处的控制为理想的钝角,整体温控效果与预定的温度趋向基本吻合,在实际生产过程中与以往相比,既避免了因欠温而造成的返工现象,又消除了因过温产生的废品,有效地提高了产品热处理的质量。

4.2 无超调PID温控的设计结论

现代控制理论中,在经典PID控制理论的基础上衍生的控制理念层出不穷,诸如神经元、神经网络、模糊PID控制算法等比比皆是,但若要在生产实践中选取理想的控制算法,就必须通过工程实际进行反复地调整和修改,不拘泥于理论参数或方法限制,根据工程经验,直接在控制系统的试验中进行筛选组合出适合实际的控制算法,使系统达到最优化的运行状态。虽然在本项目的PID算法取得了预期的效果,但实际运行在各温度段的PID参数是在调试中获取,并针对各型号的产品规格在上位组态中以配方的形式给定,如此则使得前期调试颇为繁琐,因而,在参量自适应的智能化设计方面还有待于进一步的探索与实践。

评论