基于NI PXI Express平台的石油管复合挤毁试验机控制与数据采集系统搭建

如上所述,控制与数据采集系统需要同时具备模拟量输入和输出(AI和AO)、数字量输入和输出(DI和DO)以及多物理量数据采集通道。复合挤毁试验载荷大、压力高,试验危险性强,要求控制与数据采集系统安装位置尽量远离危险源且工作稳定性高。

本文引用地址:https://www.eepw.com.cn/article/143533.htm考虑到上述因素,在系统搭建中采用基于NI PXI-E平台的集中式控制与数据采集方式。将控制与数据采集系统的所有硬件安装在一台现场主控制柜中。控制柜位于试验地坑角落中,距离试样8米左右。主控制柜中的PXIe-1082 8槽3U机箱通过PXIe-8375x4和PCIe-8375x4 MIX卡连接30米光纤与控制室内的工业控制计算机通讯,实现远程操控。这种架构方式有以下三个优点:

(1)试验过程中人员安全性高。试验中操作人员处于控制室中,与试样直线距离超过20米。

(2)保证系统硬件安全。控制与数据采集系统的所有硬件安装在现场主控制柜中。与分布式控制与数据采集方式相比,虽然增加了主控制柜内接线工作量,但减少了软件接口,同时降低了因执行机构失控造成系统硬件损坏的概率。

(3)数据稳定性提高。试验中多数传感器安装在试样上,如果数据采集系统距离试样太远,传感器连接导线过长,干扰和噪音会影响信号质量。特别是试验机液压油源中配有大功率电机和变频器,多个传感器反馈信号为毫伏级电压,更会加剧长导线的影响。因此,主控制柜必须放置在试验地坑中而不是控制室内。而主控制柜中的PXIe机箱通过MIX通讯卡和光纤与控制室内的工业控制计算机连接,数据传输速度快且稳定性高。

除去上述优点,这种架构方式唯一需要注意的是MIX通讯卡与工业控制计算机的兼容性。

板卡选择中,仅选用以下4种6块板卡即可满足系统控制和数据采集通道需求:

PXIe-6363 X系列多功能卡1块。这块板卡功能强大,带有32路正负10 伏模拟输入,4路正负10伏模拟输出,48路5伏数字I/O和4路32位计数器。系统中使用正负10伏模拟输入功能接入所有执行子系统监控传感器信号,使用正负10伏模拟输出控制液压油源、高压水加压泵站和高压气加压泵站中的气控调压阀等执行元件。5伏数字I/O和32位计数器功能未使用。

PXI-6515数字I/O卡1块。这是一块32通道24伏工业数字I/O卡,它的数字输出功能用来控制所有中间继电器通断,根据试验步骤开启或关闭电机、泵及所有阀件;数字输入功能收集油滤、紧急停止按钮的状态信号。

PXIe-4330应变与桥路传感器数据采集卡3块。该数据采集卡集传感器供电与信号调理、采集于一体,能为传感器提供0.625伏到10伏的供电。这一供电范围涵盖了应变采集常用的2伏和3.3伏以及高精度压力传感器常用的10伏,使系统无须再为传感器另配线性电源。3块采集卡中的1块8个通道用来采集液压缸两腔压力和试样内压及外压,同时为外接位移传感器和力传感器预留通道。剩余2块采集卡实现16通道1/4桥应变高速同步采集(采样频率最高达25kHz)。

PXIe-4353热电偶数据采集卡1块。这块采集卡含有32个采集通道,其中8个通道内置冷端补偿。采集卡支持J、K、T、E、N、B、R和S共8个类型的热电偶,涵盖了石油管试验中常用的J、K两种类型热电偶。试验中试样温度变化较慢,因此最高90Hz的采样频率也足以满足使用需求。

四、软件实现与现场成果

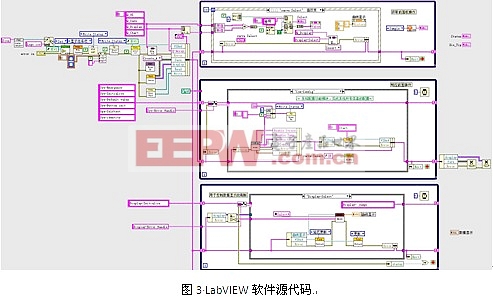

软件编写中,充分利用了LabVIEW 2011 软件开发平台的并行处理特长,令以下三个循环同时运行:

(1)液压油源、高压水加压泵站、高压气加压泵站控制与多物理量数据采集循环;

(2)前面板操作响应循环;

(3)界面显示与刷新循环;

软件源代码如图3所示。

其中,液压油源、高压水加压泵站、高压气加压泵站的控制程序同样并行运行,保证执行机构能够同时给试样施加轴向载荷、侧向弯曲以及内压和外压。

软件主界面如图4所示。进入软件主界面后,系统自动检测板卡状态。这部分功能利用板卡驱动编写。如果板卡状态异常则锁定界面,使后续操作无法完成,保证试验安全。

评论