LED封装结构的特殊性

LED封装技术大都是在分立器件封装技术的基础上发展与演变而来的,但却有很大的特殊性。在一般情况下,分立器件的管芯被密封在封装体内,封装的作用主要是保护管芯和完成电气连接。而LED的封装则是完成输出电信号,保护管芯正常工作,输出可见光。这里既有电参数又有光参数的设计及技术要求,无法简单地将分立器件的封装技术用于LED的封装。

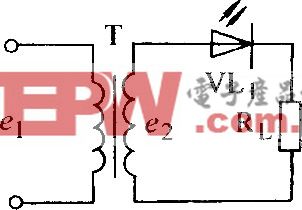

LED的核心发光部分是由P型和N型半导体构成的PN结管芯,当注入PN结的少数载流子与多数载流子复合时,就会发出可见光、紫外光或近红外光。但PN结区发出的光子是非定向的,即向各个方向发射有相同的几率,因此,并不是管芯产生的所有光都可以释放出来,这主要取决于半导体材料的质量、管芯结构及几何形状、封装内部结构与包封材料,采用的封装技术要能提高LED的内、外部量子效率。常规φ5mm型LED封装是将边长为0.25mm的正方形管芯粘结或烧结在引线架上,管芯的正极通过球形接触点与金丝键合为内引线并与一个管脚相连,负极通过反射杯和引线架的另一个管脚相连,然后其顶部用环氧树脂包封。反射杯的作用是收集管芯侧面、界面发出的光,向期望的方向角内发射。顶部包封的环氧树脂做成一定形状,其作用是:

① 保护管芯等到不受外界侵蚀。

② 采用不同的形状和材料性质(掺或不掺散色剂),起透镜或漫射透镜的作用,控制光的发散角。

③ 管芯折射率与空气折射率相关较大,致使管芯内部的全反射临界角很小,其有源层产生的光只有小部分被取出,大部分易在管芯内部经多次反射而被吸收,易发生全反射,导致光过多损失。选用相应折射率的环氧树脂作过渡,可提高管芯的光出射效率。

用于构成LED管壳的环氧树脂须具有良好的耐湿性和绝缘性以及较高的机械强度,对管芯发出光的折射率和透射率高。选择不同折射率的封装材料、封装几何形状,对光子取出效率的影响是不同的。发光强度的角分布也与管芯结构、光输出方式、封装透镜所用材料及其形状有关。若采用尖形树脂透镜,可使光集中到LED 的轴线方向,相应的视角较小;如果顶部的树脂透镜为圆形或平面型,其相应视角将增大。

在一般情况下,LED的发光波长随温度变化的速率为0.2~0.3nm/℃,温度升高时,光谱宽度随之增加,影响颜色的鲜艳度。另外,当正向电流流经PN 结时,发热性损耗使结区产生温升,在室温附近,温度每升高1℃,LED的发光强度会相应地减少1%左右。保持色纯度与发光强度非常重要,以往多采用减少其驱动电流的办法来降低结温,多数LED的驱动电流限制在20mA左右。但是,LED的光输出会随电流的增大而增加,目前很多功率型LED的驱动电流可以达到70mA、100mA甚至1A级,因此,需要改进封装结构。全新的LED封装设计理念和低热阻封装结构及技术,可改善LED的热特性。例如,采用大面积芯片倒装结构,选用导热性能好的银胶,增大金属支架的表面积,焊料凸点的硅载体直接装在热衬上,等等。此外,在LED应用设计中,PCB板等的热设计、导热性能也十分重要。

进入21世纪后,LED的高效化、超高亮度化、全色化不断发展创新,红光、橙光LED的光效已达到100lm/W,绿光LED为50lm/W,单只LED 的光通量也达到数十流明。LED芯片和封装不再沿袭传统的设计理念与制造生产模式。在增加芯片的光输出方面,研发不仅限于通过改变材料内的杂质数量、晶格缺陷和位错来提高内部效率,同时,如何改善管芯及封装内部结构,增强LED内部产生光子出射的几率,提高光效,解决散热问题,进行取光和热衬优化设计,改进光学性能,加速表面贴装化进程,更是LED研发的主流方向。{{分页}}

1、 产品封装结构的类型

自20世纪90年代以来,LED芯片及材料制作技术的研发取得多项突破,透明衬底梯形结构、纹理表面结构以及芯片倒装结构使超高亮度(1cd以上)的红、橙、黄、绿、蓝光LED产品实用化,2000年开始在低、中光通量的特殊照明领域中获得应用。LED的上、中游产业的发展,进一步推动下游的封装技术及产业的发展。采用不同的封装结构形式与尺寸,不同发光颜色的管芯及其双色或三色组合方式,可生产出多种系列、品种、规格的LED产品。

LED产品封装结构的类别见表1,也有根据发光颜色、芯片材料、发光亮度、尺寸大小等特征来分类的。单个管芯一般构成点光源,多个管芯组装在一起可构成面光源和线光源,作为电子设备的信息状态指示及显示用。发光显示器也是用多个管芯,通过管芯的适当连接(包括串联和并联)与合适的光学结构组合而成的,构成发光显示器的发光段和发光点。表面贴装LED可逐渐替代引脚式LED,使应用设计更灵活,目前已在LED市场中占有一定的份额,且有加速发展的趋势。

2、 引脚式封装

LED引脚式封装采用引线架作为各种封装外形的引脚,是最先研发成功并投放市场的封装结构,品种数量繁多,技术成熟度较高,目前封装内结构与反射层仍在不断改进。典型的LED封装是将LED芯片安置在能承受0.1W输入功率的包封内,其90%的热量由负极的引脚架散发至PCB板,再散发到空气中,因此,如何降低LED工作时PN结的温升是封装与应用所必须考虑的。包封材料多采用高温固化环氧树脂,其光学性能优良,工艺适应性好,产品可靠性高,可做成有色透明、无色透明、有色散射或无色散射的透镜封装,采用不同的透镜形状可构成多种外形及尺寸。环氧树脂的不同组份可产生不同的发光效果。多色点光源有多种不同的封装结构。

① 陶瓷底座环氧树脂封装:具有较好的工作温度性能,引脚可弯曲成所需形状,体积小。

② 金属底座塑料反射罩式封装:是一种节能指示灯,适合作电源指示用。

③ 闪烁式:将CMOS振荡电路芯片与LED管芯组合封装在一起,可自行产生较强视觉效果的闪烁光。

④ 双色型:由两种不同发光颜色的管芯组成,封装在同一环氧树脂透镜中,除双色外还可获得第三种混合色,在大屏幕显示系统中的应用极为广泛,并可封装组成双色显示器件。

⑤ 电压型:将恒流源芯片与LED管芯组合封装在一起,可直接替代5~24V的各种电压指示灯。{{分页}}

⑥ 面光源型:将多个LED管芯粘结在微型PCB板的规定位置上,采用塑料反射框罩并灌封氧树脂而成。PCB板的不同设计确定外引线的排列和连接方式,有双列直播与单列直插等结构形式。

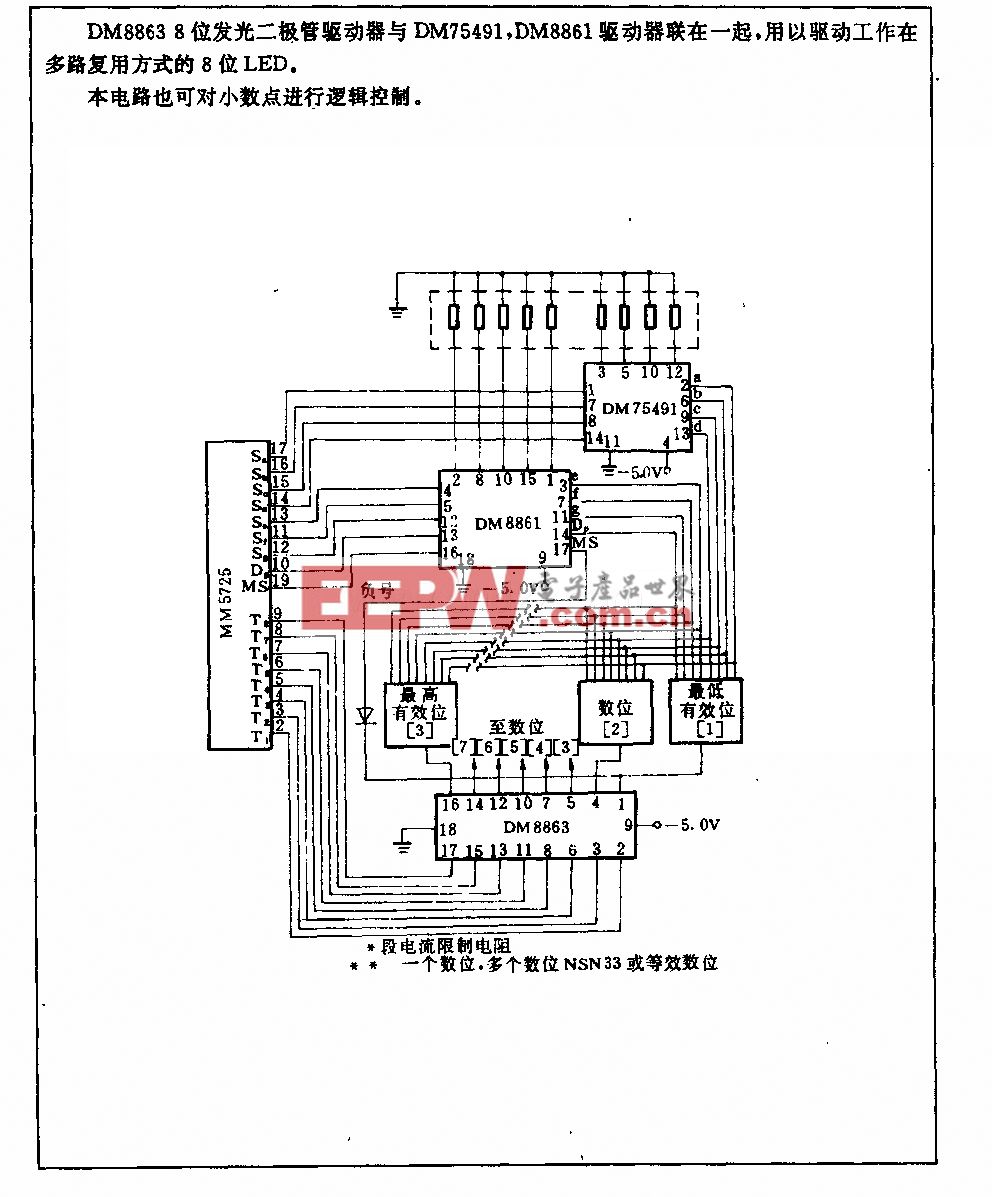

3、 LED发光显示器的封装结构

LED发光显示器可由数码管、米字管、符号管、矩阵管组成各种多位产品,根据实际需求设计成各种形状与结构。以数码管为例,有反射罩式、单片集成式和单条七段式等三种封装结构,连接方式有共阳极和共阴极两种。一位就是通常说的数码管,两位以上的一般称作显示器。

反射罩式数码管具有字型大、用料省、组装灵活的特点,一般用白色塑料制作成带反射腔的七段型外壳,将单个LED管芯粘结在与反射罩的七个反射腔互相对位的 PCB板上,每个反射腔底部的中心位置是管芯形成的发光区,用压焊方法键合引线,在反射罩内滴入环氧树脂,与粘好管芯的PCB板对位黏合,然后固化即成。反射罩式又分为空封和实封两种:空封采用添加散射剂与染料的环氧树脂,多用于单位、双位器件;实封的上盖有滤色片与匀光膜,并在管芯与底板上涂有透明绝缘胶,可提高出光效率,一般用于四位以上的数字显示。

单片集成式数码管是在发光材料晶片上制作大量的七段数码显示器图形管芯,然后划片分割成单片图形管芯,并进行粘结、压焊,封装带透镜(俗称鱼眼透镜)的外壳。

单条七段式数码管是将已制作好的大面积LED芯片划割成内含一只或多只管芯的发光条,将如此同样的七条发光条粘结在数码字形的架上,并经压焊、环氧树脂封装构成。

单片式、单条式数码管的特点是微小型化,可采用双列直插式封装,大多是专用产品。LED光柱显示器在106mm长度的线路板上安置101只管芯(最多可达 201只管芯),属于高密度封装。利用光学的折射原理,使点光源通过透明罩壳的13~15条光栅成像,完成每只管芯由点到线的显示,封装技术较为复杂。

4、 封装新技术

(1) 芯片粘贴技术

因为LED所产生的光线在经过多次全反射后,大部分都被半导体材料本身与封装材料所吸收。因此,若使用会吸光的GaAs作为AlGaInP LED 的基板时,将使得LED内部的吸收损失变得更大,从而大幅降低组件的取光效率。为了减少基板对LED所发出的光线的吸收,人们研发出了透明基板的粘贴技术。透明基板粘贴技术主要是先将LED晶粒在高温下施加压力,并将透明的GaP基板粘贴上去,然后再将GaAs除去,如此便可提高2倍的光线取出率。芯片粘贴技术目前主要还是应用在四元LED组件上,将此技术运用在GaN LED上,可将蓝光LED的取光效率提升至75%,比传统方式提升了3倍。

(2) 覆晶封装技术

对于使用蓝宝石基板的GaN系列的材料,因为其P极和N极的电极必须做在组件的同一侧,所以,若使用传统的封装方法,占组件大部分发光角度的上方发光面将会由于电极的挡光而损失一定程度的光量。而将传统的组件反置,并在P型电极上方制作反射率较高的反射层,以将原先从组件上方发出的光线从组件其他的发光角度导出,并由蓝宝石基板端缘取光。这种方法因为降低了在电极侧的光损耗,可有接近传统封装方式两倍左右的光量输出。另外,因为覆晶结构可直接由电极或凸块与封装结构中的散热结构相接触,所以可大幅提升组件的散热效果,进一步提高组件的光量输出。{{分页}}

(3) 表面贴装封装技术

为了利用自动化组装技术降低制造成本,从20世纪80年代开始在LED生产中逐渐推广使用表面贴装器件(SMD),20世纪90年代这一技术得到了进一步强化。最初的SMD-LED作为低功率器件主要用于指示设备和移动电话键盘的照明,后来开发出的大功率SMD-LED器件用于汽车面板照明、刹车灯,并扩展用于通用的照明设备。

SMT是蜂窝PCS电话机的主要技术要求,具有极大的市场发展潜力。移动电话功能的不断升级也进一步提出了对更高性能LED的需求,移动电话设计中需要多种多样的LED,包括更高亮度的单色LED器件、真彩LCD显示屏(特别是第2.5代和第3代移动电话的LCD)背景光源用的白色LED以及实现产品差异化所需的蓝色和紫罗兰色等特殊色LED。同时,移动电话的复杂程度越来越高,体积越来越小,对LED提出了更薄、更小外形包装的要求,特别是要求高性能 LED能提供芯片级的表贴封装,即工业标准的1.6mm

评论