LabView RT在多任务控制系统中的应用

在控制系统中,既要完成高速闭环控制,又要实现大量数据的高速采集和存储,是比较困难的事。而在LabViewRT系统中通过软件总体结构的合理布局,利用一个实时控制器,可以完成多个实时控制任务。由此,本文设计了多任务实时控制系统。该系统应用在MMS100改进后的多功能材料实验机中,是一种快速模拟钢厂热连轧过程的实验设备。它可以用来研究钢材等有色金属在不同的升温速率和变形量的情况下,其微观组织结构及组织性能的变化规律。

实验机原理及构成

本实验机的工作原理是将试样安装在两个夹头之间,以上万安培的电流通过试样,使其快速被加热,同时在两个夹头中通有循环冷却水,当电流增大产生的热量大于水冷带走的热量时,试样的温度就升高,反之试样的温度就降低,从而达到控温的目的。根据不同的实验要求,当试样被加热到规定的温度时,通过控制液压缸,推动锤头高速打击(压缩实验)或拉伸(拉伸实验)或扭转(扭转实验),使试样发生形变,同时要记录并存储试样在发生形变过程中的所有参数,如液压缸位移、横向位移、纵向位移、力、扭矩等。实验结束后,由主机对所记录的数据绘制工艺要求的曲线,如位移-力曲线、位移-应力曲线、应力-应变曲线等。有些实验要求在真空状态下进行,即将试样加热室抽成真空,根据需要还可以充保护气。防止试样表面被氧化。淬火实验要求试样温度达到某一值时进行淬水、淬气、气水混合等以满足不同的工艺需要。

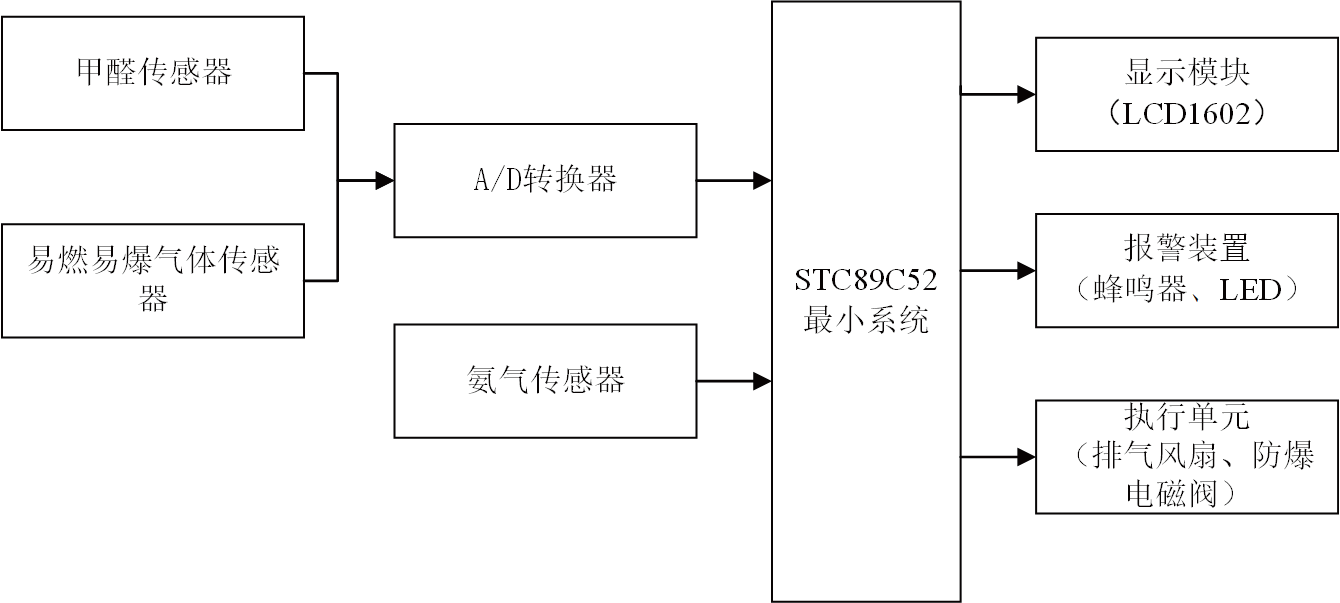

控制系统的构成

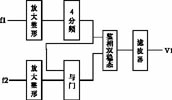

根据工艺对控制系统动态响应速度、精度等技术指标的特殊要求来确定控制系统的硬件结构。为了提高控制精度和速度,而将逻辑控制从PXI系统中分离出去,由PLC控制,二者以通讯方式交换信息。而所有的实时控制任务、数据采集及数据存储由PXI8156B完成。主机主要完成编程器、人机交互界面、数据分析及处理等功能。该控制系统结构如图1示。

控制系统的实时任务

加热控制系统

试样加热采用直接电阻加热方法,其特点是低电压、大电流;快速响应加热;瞬间断电采集数据;热膨胀测量与补偿;10ms控制周期。具体方法是通过在变压器原侧调节可控硅的触发角,来改变变压器副侧试样两端电压,从而改变流过试样中电流大小,实现控温的目的。这种加热方法优点是可以降低试样内部的热梯度,防止集肤效应,获得更好的等温区。其缺点是由于热电偶是直接焊在试样上的,当加热时试样内流过上万安培的电流,周围将产生强大的磁场,严重地影响温度测量的精度。但通过NI公司的软件和硬件提供的触发采集功能,可以很好地解决这个问题。方法是通过一个小的同步变压器获得变压器原侧的电压相位,根据这个电压信号的峰值可以计算出触发采集电压与触发角的关系。通过限制触发电压值和适当选择触发采集电压,就可以使可控硅触发角留出20℃~30℃的断电时间,实现断电采集。通过一个整流桥可以将正弦交流电负半周变成正半周,使每个控制周期控制两次,控制周期为10ms。

位移控制系统

主液压缸的控制是通过控制高速伺服阀,完成控制液压缸推动锤头移动。工艺要求控制周期越短越好,利用PFI7针完成PID输入触发输出循环控制,控制周期为2ms。在高速伺服阀放大器板上有一个硬件PID控制环,它是将高速伺服阀的阀芯位置作为反馈信号,这个闭环作为内环。而软件PID将位移传感器的实际位置作为反馈信号,这个闭环作为外环,这样大大提高了液压缸的控制精度。

扭转控制系统

扭转控制的作用是扭转实验时完成高速扭转闭环控制,以及在多道次压缩或拉伸实验时,完成试样第二道次以后的变形量定位控制。控制方法是利用PXI6052E的高速计数器1 测量编码器的脉冲,通过控制高速伺服阀控制液压马达,完成扭转控制。扭转实验适应超级钢、军用钢等高性能钢种开发研究的需要,将剪切变形与压缩变形复合,从而大幅度提高了变形程度和变形速率,实现了组合连续大变形的学术思想。

流量控制系统

淬火的方式分为淬水、淬气、气水混合等方式。在淬火时不同的实验工艺,要求对淬火的水流量进行相应的控制,以满足实验工艺。控制方法是将流量计的检测信号作为反馈,控制电磁球阀实现闭环控制。

硬件连接问题

接地问题

PXI总线的机箱,其机壳地与AIGND和DGND是相通的,这一点与其他控制系统中有所区别。为了减少控制系统的干扰,系统接地非常重要。为此将数据线的屏蔽层单独接地,将二次仪表的电源地与机壳地一起单独接地。另外,二次仪表电源的输入端通过一个UPS使其与电网进行隔离,进一步减小了系统干扰。

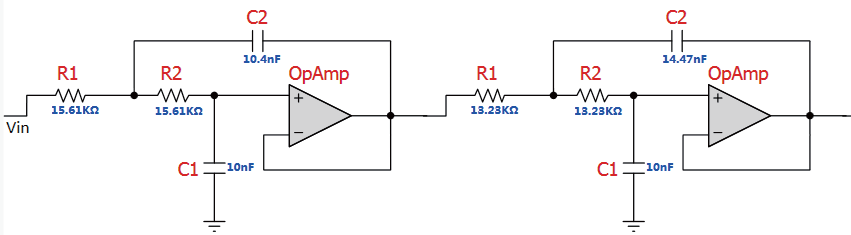

E系列数据采集卡的计数器滤波问题

NI网站的an084Quadrature Encoders中详细地阐述了利用LS7084芯片和电阻、电容构成一个滤波电路,消除由于噪声和抖动等造成的干扰,此电路还可以对编码器的输出脉冲进行4分频,从而大大地提高了测量精度。

控制系统的软件

软件分为三个部分,即上位机的人机界面软件、实时控制软件和逻辑控制软件。

上位机软件是在Windows 2000平台下,利用Labview软件;实时控制软件是在Windows2000环境下利用LabviewRT编程,然后下载到嵌入式控制器中;逻辑控制软件是利用Siemens公司的Step_MicroWin软件编程。

各部分软件的功能

上位机软件的功能是工艺参数输入、数据显示、数据的存储及处理以及故障报警显示等;实时控制软件的功能是完成温度、位移、扭转、流量等的实时闭环控制;逻辑控制软件的功能是完成控制柜的按钮、指示灯,液压站、变压器的接触器、气路、油路和水路的电磁阀、电节点、报警器等。

软件的结构

上位机和实时控制机软件的总体结构均选用了LabVIEW提供的状态机结构,因为对于解决有顺序控制问题来说,状态机结构是最有效的方法。它由While Loop内部的一个Case结构和位移寄存器中所携带的Case选择器组成。这种Case结构的每个框架都可以向下一个迭带中的其他框架传输控制或直接终止While Loop,这就允许用户执行任意数量的执行操作,每一个操作都可以调用一个子程序,从而使整个程序的运行效率非常高。

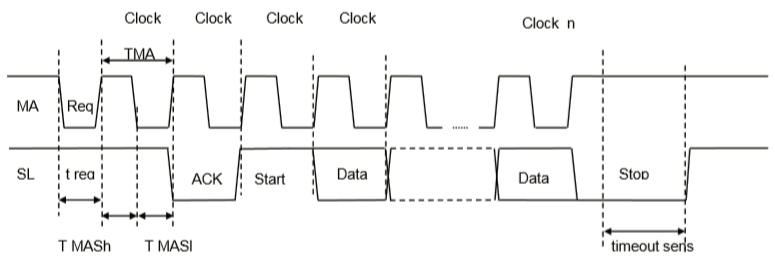

实时控制软件分为三个部分,即通讯、多实时任务、瞬时数据记录。其中几个实时任务之间的结构While Loop加sequence结构,根据每个任务的控制周期的不同,利用i取余数来确定其执行的周期大小。并通过RTFIFO将变形过程的数据记录下来。当变形结束时,即CPU时间宽裕时,将数据写入磁盘。将数据从RTFIFO写入文件的SubVI结构示意图如图2所示。控制参数的输入是通过通讯的方式,由主机传到实时控制器的。实验过程采集的实时数据也是通过通讯从控制器传到主机的,只是传输的速率要低一些。

结语

本设计由于采用了PXI实时控制器和RT系列的软件,使多个控制任务得到了很好地协调和运行。控制精度和速度完全满足设计要求,温度控制的动态最大偏差为

评论