MSC Software一体化疲劳寿命预测解决方案

通过在计算机里快速有效地改变结构的设计参数,而不用建造试验模型,这样的分析大大降低了产品的开发成本。对于目标是预测应力或应变的结构分析,这些典型参数包括几何外形的改变、外载、材料的选择。然而,应力的预测仅仅是产品结构优化设计的一部分。在产品设计过程中,计算机工程分析的另一主要需求是估算产品的使用寿命。因此,通过分析法来预测疲劳寿命是一重要工具。

在方案设计阶段,设计者和工程师们经常使用简单手册的计算结果来评价产品的耐久性。然而,经常在开发周期的测试阶段或生产出试验模型后,才能详细地检验产品的耐久性。而且,成本相当可观。仅靠测试手段不能评估一切设计参数。而且只有当产品服役了一段时间才能发现其疲劳失效。在这个阶段,疲劳问题将要产生极其恶劣的后果,包括大大地损坏了产品的声誉,更不用说使用寿命的降低。

在美国已经得到确认,由于产品的疲劳问题所引起的损失占国民生产总值的 4% 左右 (约 1200 亿美元),疲劳所涉及的领域有汽车,航空航天,机械,船舶,铁路,国防,军工,海洋工程等等。随着科技日新月异和用户对产品的要求越来越苛刻,企业面临的挑战越来越大,要缩短产品上市时间,疲劳问题要走在设计的前面等。在产品的早期设计阶段,评估疲劳相关的问题和进行耐久性分析从而预测产品的寿命能给公司在缩减开发和测试成本、缩短投放市场的时间、提高产品使用寿命等方面带来很大的收益。

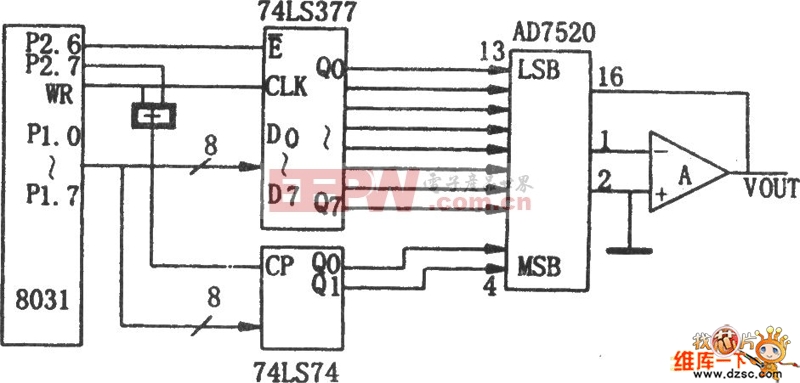

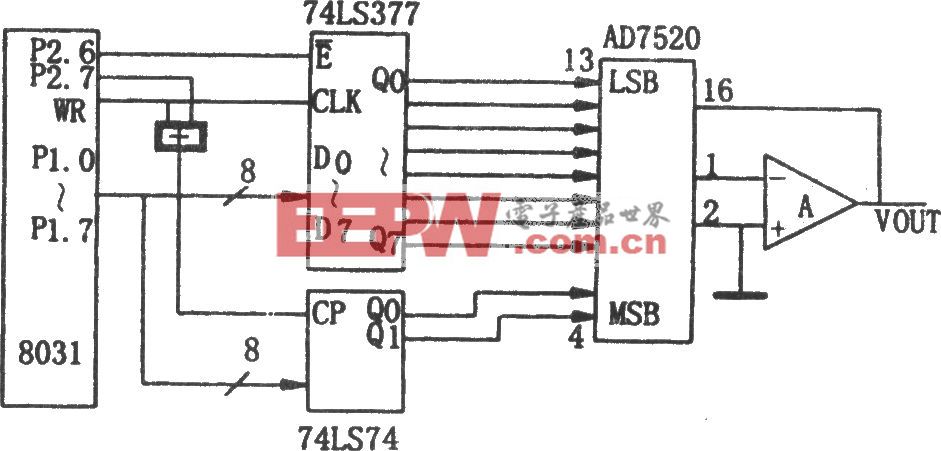

MSC.Software公司针对企业这一需求,提供了完美的一体化寿命预测解决方案,该方案是MSC仿真工具集的一个重要组成,也是实现虚拟产品开发(VPD)的一个重要环节,它主要由MSC.SimOffice中的四个软件组成:MSC.Patran,MSC.Nastran,MSC.Fatigue,MSC.ADAMS。

疲劳耐久性流程主要有两类:由基于试验测试的流程和基于CAE的虚拟仿真流程。这两个流程并不是孤立的,而是有由共同的工具联系在一起的。基本的疲劳分析流程要求三个方面的信息:样机的几何信息、载荷信息和材料特性。

对传统的虚拟疲劳仿真流程来说除了几何信息来源于 CAE模型外,一般还需要两方面的输入,一是材料的疲劳性能参数,二是应力/应变时间历程。材料参数可根据相关标准从试验中直接获得,也可以从材料手册等出版物,或材料数据库软件中获得。获取应力应变随时间的变化历史采用有限元虚拟仿真技术,只要知道载荷工况和边界条件,在实物样机制造出来之前,我们就可以了解整个零部件内的应力应变状况。对虚拟来,载荷信息可以从虚拟仿真模型中获得。

疲劳耐久性流程

过去一般是物理样机和物理试验活动的载荷,或者样机是虚拟的,而载荷的试验获得的。这样的疲劳寿命预测都是过多依赖试验或者物理样机,都是比较耗费时间和费用的。不能完全适应快速开发,及时面市的产品开发需求的。MSC.Software的一体化疲劳寿命预测方案是利用虚拟样机——虚拟载荷——材料特性——寿命预测 进行产品定型设计验证。

评论