基于INTERBUS总线的GD包装机控制系统设计

一、绪言

目前,我国烟厂的包装机很多是GD公司生产的X1/X2型包装机。由于该机型是早期90年代初引进的,其电控系统为FZ控制系统,主要采用逻辑线路板作为其主控设备,随着设备的长期运行,逻辑电路控制方式的缺点就逐渐显露出来了。主要体现在以下几个方面:

1)故障率高;

2)维护困难;

3)机台操作工故障定位困难;

4)实现网络数据采集功能困难;

5)原机采用的软、硬件都是GD公司生产的,通用性差,而且GD公司已通知以后不再提供老式FZ电控系统备件,因此给今后的维修将带来很大的困难。

由于以上这些种种问题,很有必要对该控制系统进行技术改造。改造后的控制系统除应保证原机正常生产功能外,系统还必须具有先进性,符合现代烟机控制系统发展的潮流,能够提供直观人机界面,具有计算机网络接口,能进行单机数采等。

二、改造方案

针对上述的问题和要求,我们设计了以德国SIEMENS S7—400 PLC 为核心,采用INTERBUS现场总线的一套全新的PLC控制系统,以取代原GDX1包装机所用的全部电路板。改造后的系统主要由PLC控制系统、INTERBUS总线和上位工控机组成。

随着计算机和通讯技术的不断发展,串联数据传输技术也渐渐地进入了工业自动化控制系统。这种传输技术可以将现场信号通过几根导线互相串接起来进行通讯。 因为这种串联数据传输被广泛地应用于变送器/执行器等现场设备上,所以这种方法又被称为现场总线系统。这样仅需一根电缆便取代成千上百的输入 /输出线,大大减少了现场布线的复杂性,减少网络的硬件设备,降低了成本。INTERBUS总线是Phoenix Contact公司推出的现场总线产品,是一种经济、简单、开放的传感器执行器总线。主要用于生产现场设备与PLC控制系统之间的互联,构建具有较高实时性要求的工业现场控制网络 ,具有快速传输简单输入输出数据的能力。它具有以下几方面的优点:

1)INTERBUS总线采用了集总帧型的数据环通讯,这种通讯保证了数据传输严格的同步性和周期性;

2)全双工的通讯方式和500K的一致速率保证了数据通讯的实时性;差分信号传输和专门的总线环路检查保证了强大的抗干扰性和设备实时监控;

3)INTERBUS网络传输媒介可以混合使用,不论光缆、光导、红外均可按要求而定;

4)INTERBUS总线系统调试方便,即插即用,安装方便,不用终端电阻,调试时间短,不会地址重叠;

5)INTERBUS发生故障时能正确告诉操作人员错误位置、类型、解决方法、诊断功能极强。另外,INTERBUS特别适合数据块小,但传输次数较频繁的场合,因此很适合与GD包装机的改造场合。

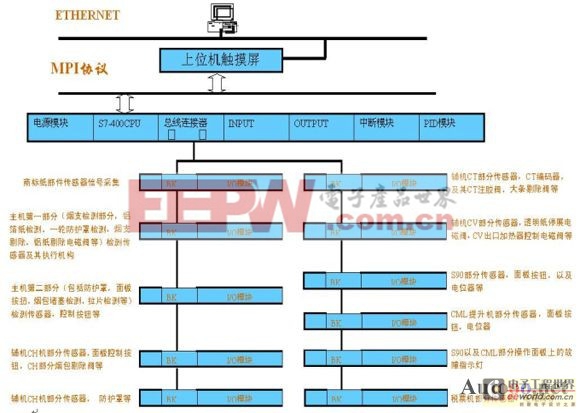

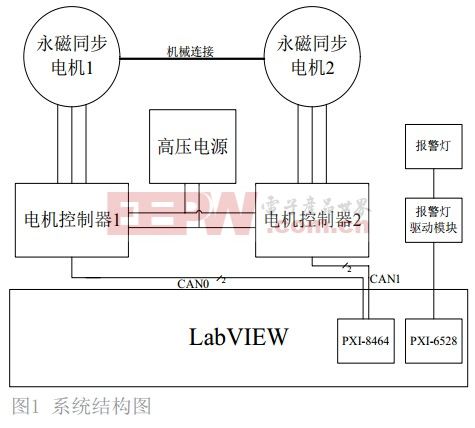

系统组成框图

总线适配控制器是INTERBUS总线系统与PLC控制系统通信的核心,也是INTERBUS总线系统与PLC之间的桥梁,它的性能的优劣对于整个控制系统都有很大的影响。本系统的PLC控制系统采用的是西门子公司的S7-400 PLC,所以选择菲尼克斯电气公司专门为西门子 S7-400 控制系统生产的第四代总线适配控制器IBS S7 400 DSC/I-T(Dir mode)。该控制器与PLC系统间采用直接I/O模式通信。所谓直接模式,是指INTERBUS系统的输入和输出数据被直接拷贝到PLC的输入和输出地址区。使用上,IBS S7 400 DSC/I-T 被看作S7-400控制系统的一块S5模块。作为第四代标准诊断控制器(DSC),IBS S7 400 DSC/I-T不仅与西门子的 S7-400 PLC完全兼容。

改造后的系统主要由PLC控制系统、INTERBUS总线和上位工控机组成。PLC主要完成包装机组中各个设备的逻辑控制及温度控制,上位工控机完成故障显示、速度显示、温度设定值的设定和实际值的显示、参数修改、产量和材料消耗统计及历史数据保存等功能。PLC通过MPI通讯协议与上位工控机进行数据交换,上位工控机再通过CAN总线或以太网将各种机台数据送到厂级MIS系统。控制器与现场设备之间通过INTERBUS总线连接。

由图1可以看到,各种传感器和操作按钮等检测、控制信号一部分经INTERBUS I/O 模块组输入PLC,一部分送至PLC直接驱动执行机构,以减少中间环节,提高系统的可靠性。继电器、断路器等低压电器安装在主动电柜中。而原机13个温控器全部取消,由PLC模块直接进行PID模糊控制,在工控机屏幕上可以进行各温度点的温度设定和温度显示。

控制系统的总线组态软件选用菲尼克斯电气公司的第四代INTERBUS系统组态软件IBS CMD G4 4.51。IBS CMD G4是与 PLC控制系统相互独立的组态软件。该软件可以使用户以可视化方式交互配置、操作、诊断INTERBUS网络中所有的连接设备,设定INTERBUS总线设备与PLC控制系统通信的内存区域。通过对总线适配控制器进行配置,设置了标准寄存器和地址区,寄存器最终被映射到PLC的输入和输出区。标准寄存器包括两个诊断寄存器和三个标准功能寄存器,诊断寄存器包括诊断状态寄存器(输入字)和诊断参数寄存器(输入字)。

PLC控制软件编程采用STEP 7。其编程思想及过程为:

1)消化原机图纸,理解其控制逻辑;

2)现场了解工艺操作过程,熟悉工艺流程;

3)软件控制逻辑基本和原控制板逻辑保持一致,如信号连动、互锁、移位寄存器操作等;

评论