基于虚拟仪器的离合器膜片弹簧参数测试系统的

介绍基于虚拟仪器的膜片弹簧性能参数微机测试系 统的基本原理及其构成,并阐述了其硬件系统和软件系统的设计方法及功能。

关键词:虚拟仪器;膜片弹簧;参数测试?

Application of VI in Parameter Testing of Clutch Diaphragm Sprin g

LIU Cunxiang1, LIU Xuejun2

(1.Guangxi Communication VocationalTechnical Institute, Nanning 5300 23, China;

2.Jinan Shidai Shijin Instrument Co,Ltd. Jinan 250022, China)

2.Jinan Shidai Shijin Instrument Co,Ltd. Jinan 250022, China)

Abstract: The article introduces the basic theory and composing of the diaphragm spring parameter test system based on VI. And at the same time, the author also explains how the system’s hardware and software designs and wo rks.

Keywords: virtual instrument; diaphragm spring; parameter testi ng

Keywords: virtual instrument; diaphragm spring; parameter testi ng

1系统硬件设计

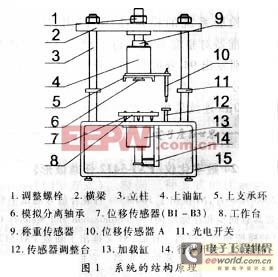

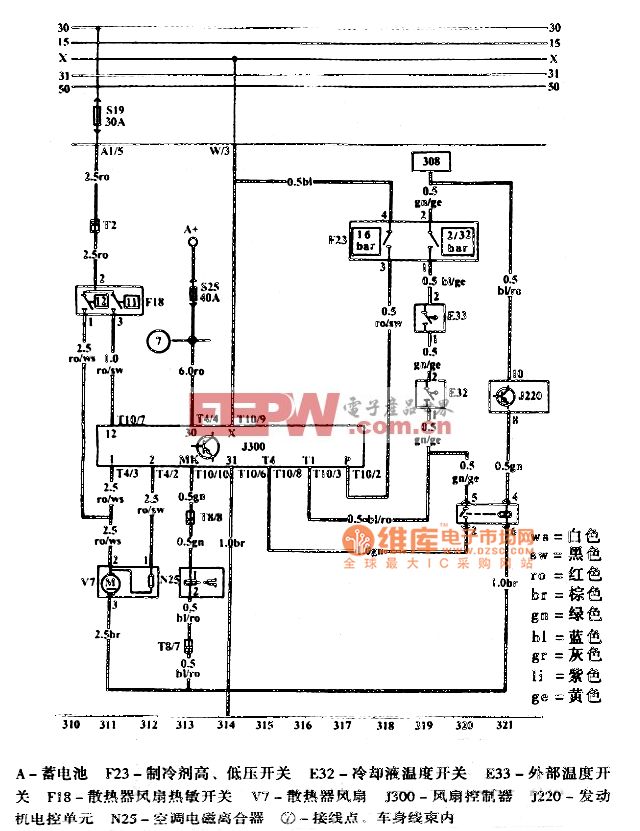

该测试系统的整体结构为门式结构,在工作台上加装液压系统实现自动控制(图1),测试系 统硬件主要有工作台、横梁和立柱组成其加载框架。加载框架支承在箱体总成上。加载缸固 定在工作台下的箱体中,其活塞杆穿过工作台。下压头固定在加载缸的活塞杆上,其动作范 围由行程开关调节。上油缸固定在调整螺杆上,调整螺杆由两个螺母固定在横梁上。上压头 通过油缸和力传感器与调整螺杆联结。调整螺杆可以根据不同型号弹簧所需要的空间上下调 整。固定在油缸下部的位移传感器A用于测量弹簧轴向受力时的整体变形。工作台上的三个 位移传感器B1~B3用于测量弹簧大端的变形量。力传感器用来测量加在膜片弹簧上的载 荷。这5路传感器信号经过信号调理电路后传送给数据采集卡,Labview(虚拟仪器软件)对其 处理后得到膜片弹簧的两个重要的特性曲线—负荷特性曲线和分离特性曲线;并根据实际需 要,在系统的操作界面上给出离合器盖总成参数的特征点,以便工程技术人员判断离合器的 工作性能。?

该测试系统的整体结构为门式结构,在工作台上加装液压系统实现自动控制(图1),测试系 统硬件主要有工作台、横梁和立柱组成其加载框架。加载框架支承在箱体总成上。加载缸固 定在工作台下的箱体中,其活塞杆穿过工作台。下压头固定在加载缸的活塞杆上,其动作范 围由行程开关调节。上油缸固定在调整螺杆上,调整螺杆由两个螺母固定在横梁上。上压头 通过油缸和力传感器与调整螺杆联结。调整螺杆可以根据不同型号弹簧所需要的空间上下调 整。固定在油缸下部的位移传感器A用于测量弹簧轴向受力时的整体变形。工作台上的三个 位移传感器B1~B3用于测量弹簧大端的变形量。力传感器用来测量加在膜片弹簧上的载 荷。这5路传感器信号经过信号调理电路后传送给数据采集卡,Labview(虚拟仪器软件)对其 处理后得到膜片弹簧的两个重要的特性曲线—负荷特性曲线和分离特性曲线;并根据实际需 要,在系统的操作界面上给出离合器盖总成参数的特征点,以便工程技术人员判断离合器的 工作性能。?

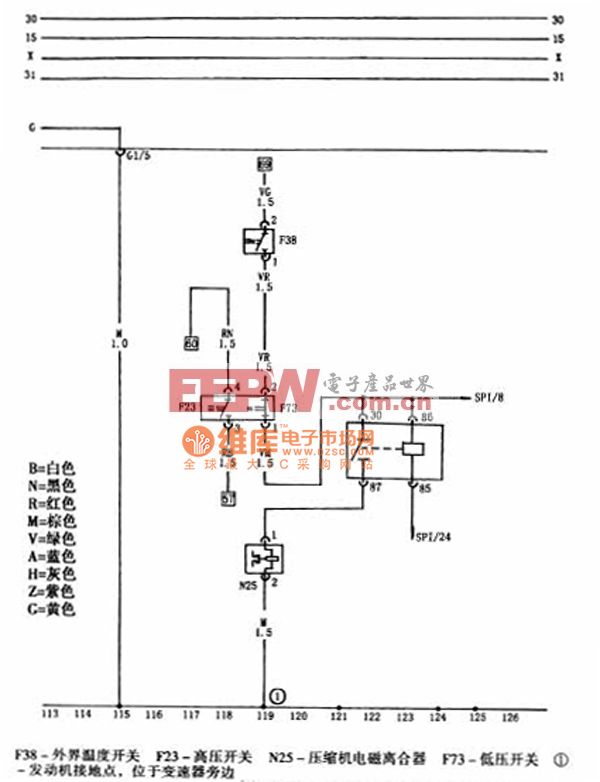

(1)负荷特性测量原理是将弹簧放在工作台上,工作台支承在弹簧的大端面上。这 时,上油缸活塞处于上止点,加载缸上行。上压头压在弹簧上支承环上,加载缸继续上行, 这时测量弹簧大端位移λ1(位移传感器A)及压力P1(力传感 器),即可得到负荷特性曲线(P1-λ1曲线)。?

虚拟仪器软件有前面板和框图程序两部分。前面板主要完成可视化人机交互功能,来模拟真 实仪器的前面板。每一个程序的前面板都有相应的框图程序与之对应,它采用图形化的编程 语言编写,可以理解成传统程序的源代码。主要完成数据的采集、分析和处理过程。

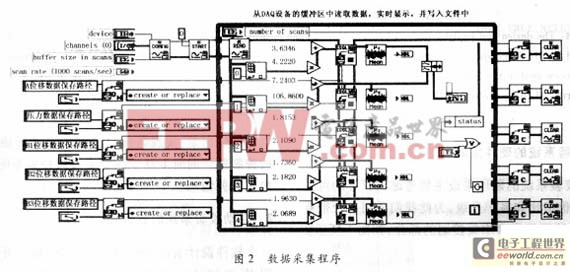

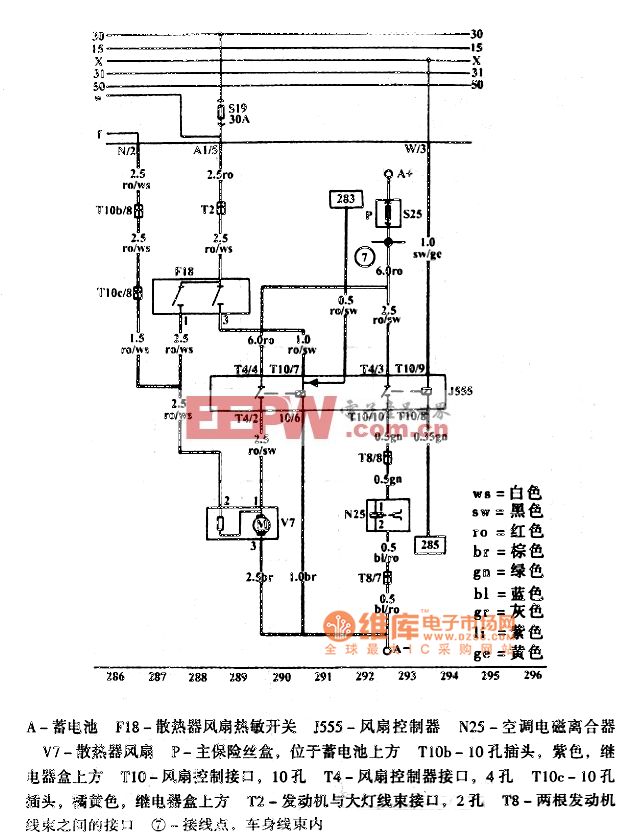

软件在设计过程中采用了高速磁盘流技术,便于事后对数据进行回放和分析。另外,如果在 数据采集的过程中对数据进行各种分析会占用CPU大量时间,导致数据采集出现误差。必须 对数据进行高速保存。图2所示的框图程序为本系统的数据采集模块。首先利用Oper/Create /ReplaceFile.vi模块创建一个数据流文件,然后利用AI Config.vi模块对DAQ设备进行配置 ,用AI Start Config.vi模块启动DAQ,利用一个While循环和AI Read Config.vi模块将数 据不停的从DAQ的缓存中读出,然后AI Write Config.vi模块将数据写入到磁盘中。在数据 采集完成后,利用AI Config.vi模块读出数据进行分析和处理,最后用AIClear.vi来结束整 个系统的执行,释放资源。

软件在设计过程中采用了高速磁盘流技术,便于事后对数据进行回放和分析。另外,如果在 数据采集的过程中对数据进行各种分析会占用CPU大量时间,导致数据采集出现误差。必须 对数据进行高速保存。图2所示的框图程序为本系统的数据采集模块。首先利用Oper/Create /ReplaceFile.vi模块创建一个数据流文件,然后利用AI Config.vi模块对DAQ设备进行配置 ,用AI Start Config.vi模块启动DAQ,利用一个While循环和AI Read Config.vi模块将数 据不停的从DAQ的缓存中读出,然后AI Write Config.vi模块将数据写入到磁盘中。在数据 采集完成后,利用AI Config.vi模块读出数据进行分析和处理,最后用AIClear.vi来结束整 个系统的执行,释放资源。

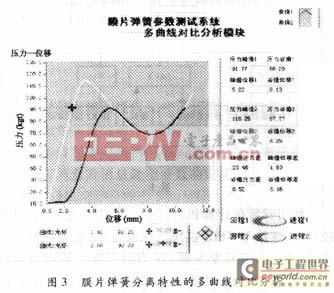

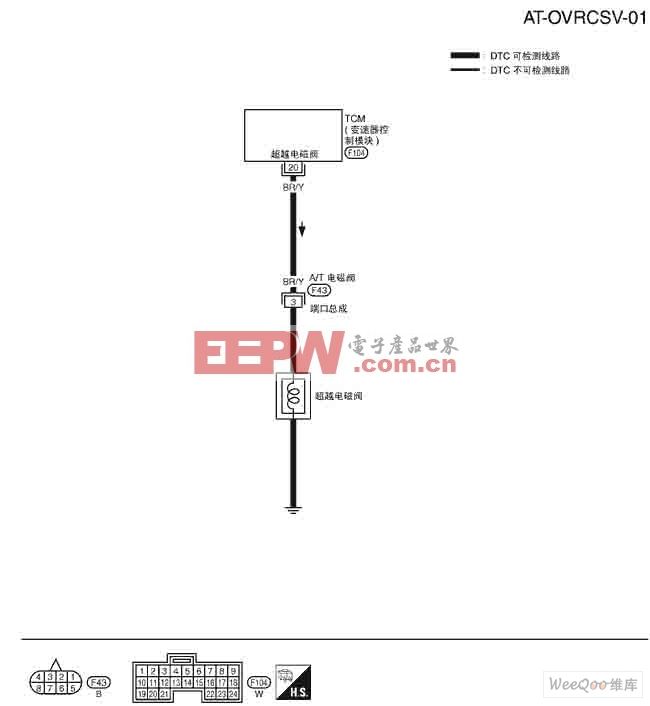

应用本系统对某厂家的膜片弹簧进行了多次实验,通过其测试结果可以直观的分析膜片弹簧 的负荷特性、分离特性以及具体的参数,图3是两片不同规格的膜片弹簧的分离特性的对比 关系(应用本系统的多曲线对比分析模块分析的结果)。其测试结果与离合器出厂时的标定参 数基本一致。虚拟仪器技术的应用减少了传统仪器在信号传递过程中带来的误差,有很高的 精确性和稳定性;此外,基于框图程序编程的技术还具有组态灵活、功能扩展性强、信息交 换方便、维护费用低和开发周期短等众多优点,因而,势必会在各种测试系统中得到广泛的 应用。

评论