对克-独DN350管道SCADA系统的改进

关键词:SCADA系统 输油自动化

1 目前DN350管道SCADA系统简介

1.1 系统概况

全线由调度管理中心,首站站控系统,四站站控系统,六站站控系统,独山子末站站控系统组成。各个站控系统由以下几部分构成:WINDOWS NT 4.0操作平台的SCAN3000服务器和操作站,ALLEN-BRADLEY公司的PLC-5-40E系列可编程序逻辑控制器(PLC),打印设备,网络与通信设备,UPS,每台服务器均配有10/100Mbps自适应的以太网网卡,21寸的显示器,主机为96M内存,主频266HZ,其中调度管理中心有两台服务器,均装有SCAN3000软件和冗余管理软件,两个服务器构成双机备份,一个作为主服务器,另一个作为备用服务器,在主服务器发生硬件或软件故障时,后备服务器将接管系统操作,成为主服务器。另外各个系统由两个网络构成:工业以太网和终端网,两个网络均采用TCP/IP通信协议。全线采用微波通讯,各系统有一台路由器,实现调度中心与各站站控系统的广域网(WAN)连接。

1.2 系统主要功能

调度管理中心通过路由器以广域网的形式与各站联接,通过读取各站的服务器数据和发送数据到各站的服务器来负责全线数据采集、控制与管理,各站站控系统负责本站的设备、设施的数据采集和控制。PLC处理器利用I/O模板来完成站内工艺过程的数据采集与控制,利用通信模板采用MODBUS RTU通讯协议与流量计、密度计、大罐液位计,阀门控制器等外部设备基于RS-485通信接口进行通信,读取其相关数据,同时,PLC能够处理各种生产的异常信号,通过程序编制按要求完成相关的ESD。由于水击专用软件没有完成,所以全线无法实现密闭输送。

1.3 系统存在的主要问题和缺陷

(1)软件施工单位没有作过长输原油管道全线密闭的技术和经验,对全线水击保护、投球清管、批输三个专用软件没有能力编写,至今没有交工,是导致全线无法实现密闭输送的重要原因。

(2)调度中心读各站站控系统的数据是从各站的服务器上读取,各站服务器不冗余,当某站的服务器发生故障时,调度中心无法读数据和发送指令,影响全线的保护。另外调度中心的服务器冗余切换时间过长,不能满足全线密闭输送的生产要求。

(3)系统设计的过于复杂,工艺流程程序编制复杂,很多功能在实际生产中无法使用,服务器与PLC的通讯设备,是通过串行设备连接,设备多,当某个设备出现问题,就会影响整个系统的数据采集,在实际使用的过程经常出现数据采集不上的现象。

(4)系统部分配置不合理,如总站三菱PLC和AB PLC的通讯协议不兼容,导致通讯时间长,影响设备的安全保护和操作。

(5)总站三菱PLC不冗余,当其出现故障时,无法实现冗余切换。

2 改进方案

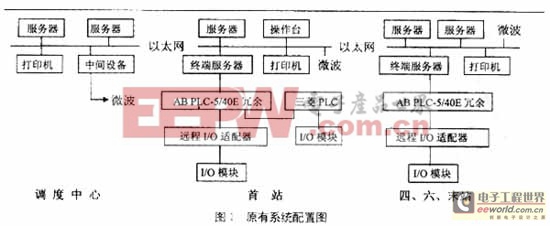

2.1 克-独DN350管道SCADA系统原有的配置图

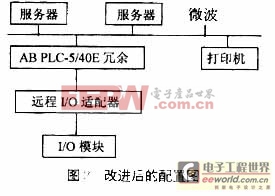

2.2 克-独DN350管道SCADA系统改进后的配置图

2.3 改进方案的可行性

● 这次改造,可以有两种方案,一是继续采用SCAN3000的升级版,但是,通过考察国内的原油长输管道,SCAN3000的应用效果不是很好,另外SCAN3000本身在国内原油长输管道自动化应用成功的实例比较少,克-乌成品油管道,起先也用SCAN3000,但是使用效果差,也进行了更换,权衡利弊,这次改造选用通用中文版IFIX 2.6软件,这种软件在国内长输原油管道自动化上有大量应用成功的实例。

● 对总站的三菱PLC进行更换,选择AB PLC远程适配器,这在技术上都可行。

● 对各站服务器与PLC的连接,直接采用AB PLC-5/40E的以太网通道连接,克服串行设备多,某一设备出现问题而影响全线的数据采集,影响设备的安全保护。

● 总站的工艺优化的基础上纳入自动化控制的范畴之内,减少人员操作,减低劳动量,这些都是可行的,可以大大地提高公司的自动化管理水平。

2.4 改进后系统的安全保护

改进后,可大大地提高管道、设备的安全保护,当管道、设备运行参数超出限定值时,进行自动保护,另外全线实现密闭输送,减少油气蒸发损耗,减少环境污染,提高效益。

2.5 优点分析

● 全线实现密闭输送,设备、管道参数处于可控状态,减少油气蒸发损耗,减少环境污染,提高效益。

● 升级主机,更换上位机软件为中文版IFIX 2.6,使其运行速度加快。

● 克服总站设备与服务器通讯速度慢的状态,使其符合要求,另外对总站的转油泵房进行改造,实行自动化控制,实现无人职守,减人增效。

● 直接利用PLC-5/40E的以太网通道,这样的设备连接可提高通讯速度,减少通讯故障。

● 调度中心直接与PLC处理器进行数据通讯,可克服某站的一台服务器发生故障,影响调度中心对站控数据的采集,无法达到调度中心对全线的控制。

● 还有调度中心的服务器冗余系统的冗余切换时间为90秒,远远满足不了全线水击保护的需求,SCAN3000的数据采集扫描时间最少为2秒,数据更新速度慢,另外一些站的大罐液位由于变送部分和设备存非线性误差导致读数不准,这些硬件都在这次改造中进行更换,克服其不足。

2.6 密闭输送的经济效益和安全保护

● 密闭输送可减少原油轻质成分的损耗,克-独原油管道中间站有两座3000方、两座2000方旁接罐,在旁接输送的过程中大罐存在大呼吸和小呼吸,不但造成浪费,而且污染环境,通过测算这些罐的年呼吸损耗量为257吨,价值约30万元,系统改造后,实行密闭输送,可减少这些损失,同时可减少环境污染。

● 站控系统良好,自控系统运行可靠,泵房岗位、加热炉岗位可实行无人职守,首站、四站、六站都撒消此岗位,可减少操作人员24人,每人按4万元/年的成本计算,可减少资金96万元。

● 实行密闭输送可充分利用站间余压利用,两座中间站都按30M计算,年可减少耗电量78×10.4KW.H,节约电费27万元。

● 这次改造约需资金268万,改造成功后,2年就可收获投入资金。

3 结束语

实行密闭输送是长输管道自动化发展的方向,目前,国内库-鄯线,铁-大线等都实行了密闭输送,大大地减少工人的劳动强度,减少了操作人员,提高了管道、设备的安全保护,提高了效益,同时可减少环境污染,提高企业的管理水平,是大势所趋,很有必要。

液位计相关文章:磁翻板液位计原理

评论