用于软起动器的晶闸管模块SEMiSTART

0 引言

本文引用地址:https://www.eepw.com.cn/article/201808/387535.htm现在,软起动器已广泛用于电动机的起动。而在软起动装置中,半导体必须极其坚固以应对较大的芯片温度变化,同时必须表现出非常好的负载循环能力。如果这些要求都满足,那么软起动装置就会有很长的使用寿命。

SEMiSTART 是一款专为软起动装置设计的反并联晶闸管模块。得益于其所采用的双面晶闸管芯片冷却技术,SEMiSTART 的内部热阻只有模块化设计中传统器件的一半。此外,该紧凑型模块还使用了被证明有效的压接技术。总而言之,SEMiSTART 模块为解决感应电机起动时所产生的大起动电流问题,提供了一个最佳的且可靠性高的解决方案.

在驱动工程领域,所采用的驱动电机主要是三相感应电机。这类电机通常具有如下的优点:

1)坚固的设计;

2)维护费用低;

3)性价比高。

1 电机起动控制的三种方式

在实际中,有三种不同的电机起动控制方式。

1.1 直接在线起动

对于三相感应电机(异步电机),直接在线起动产生非常高的电机起动转矩和起动电流。高起动转矩会导致机械损坏,比如由三相感应电机驱动的传送带可能会被撕裂,大起动电流能够导致电网中产生尖峰电压。驱动电机越大,所产生的影响越严重。

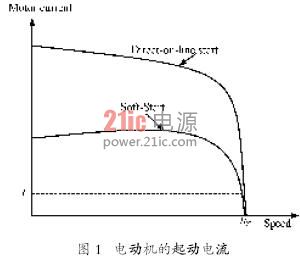

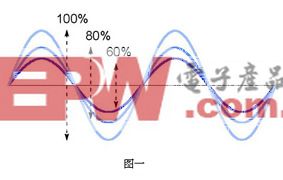

为了应对这些不良的影响,起动阶段施加到感应电机上的电压要被控,这意味着起动电流和相应的起动转矩会受到限制。不同的起动方式对电机起动电流的影响如图1所示。

1.2 Y-Δ起动器

一个简单的解决方案是星形—三角形起动器(也称为Y-Δ起动器)。这种方案中,电机的定子绕组在起动加速阶段按照Y型连接,一旦电机接近额定转速,绕组变为Δ型连接。以Y型连接方式起动的效果在于,电机在达到正常转速之前,其每个定子绕组上的电压只有正常时的1/姨3 。通常使用机械接触器完成绕组从Y型到Δ 型连接的转换。然而,由于只有2 个转换连接(Y 和Δ),因此把“控制”这个术语用在这里并不是特别合适。

此外,这种类型的起动器“控制”维护费用并不低,因为存在电弧,导致机械接触器容易磨损而需要被更换。

1.3 软起动器

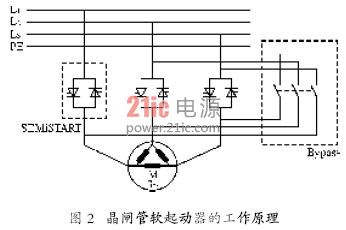

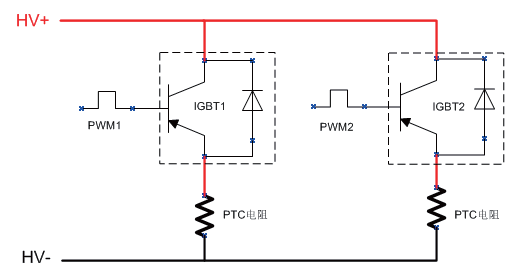

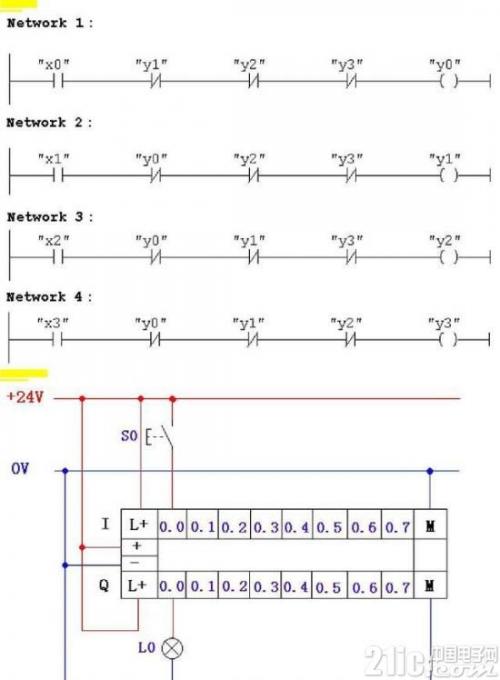

为了控制起动阶段施加在感应电机上的电压,需要一个软起动装置(软起动器)。在软起动器中,半导体(晶闸管)被用于电压的控制。其工作原理如图2所示。

两个反并联晶闸管以串联的方式连接在电机绕组和电网之间。在加速到正常转速的过程中,通过相控的方式使得电机绕组电压受控。根据晶闸管什么时候被触发(触发延迟角α),电机的起动转矩和起动电流可被设置在期望值上。采用软起动控制的另一个好处在于起动时间也可以被控制。

流经晶闸管的电流在晶闸管内部产生功耗。该功耗会使晶闸管的温度升高,因此必须对其进行冷却。为了避免起动加速过程结束后晶闸管依旧消耗功率,采用一个机械旁路开关(机械接触器)将晶闸管旁路。由于不用切换大负载,所以旁路开关可以相对较小,且不会被烧毁。由于系统已经达到了正常转速,因此没有大的压降产生,这些压降通常由旁路开关的接触器来切换。唯一的压降来源于机械设计和已触发的晶闸管上的压降,这意味着不需要切换大负载,这就是为什么软起动器的维护费用低。

2 软起动器对晶闸管的要求

为确保软起动器既结构紧凑,性价比高又不降低可靠性,软起动器中所使用的晶闸管必须满足一些重要的要求,即使软起动器用在起动电流只几倍于(3~5倍高)额定电流的系统中。在大规模系统中,起动电流的峰值常达几kA,因此,在起动阶段,晶闸管必须能够承受这么高的起动电流。然而,与此同时,软起动器必须优化成本且结构尽可能的紧凑,所以,所使用的晶闸管(包括散热器)的体积必须尽可能的小。

出于成本的考虑,实际使用的晶闸管的额定电流远小于大系统的起动电流。这就是为什么晶闸管芯片会在起动阶段,这样一个短时间内,会大幅升温,如从TStart=40℃到TRamp-up=130℃,导致芯片产生90℃的温差。如果一个系统每小时切换3 次,一年365天,每天8小时,那么10 年后总的负载变化次数将达到87 600次。

这些晶闸管必须能够反复承受起动阶段的过载电流十年。

基于以上要求,直到现在,软起动器的制造商很难在市场上为他们的装置找到最佳的半导体器件。

而这正是SEMIKRON 的反并联晶闸管模块SEMiSTART所涉足的领域,因为这款模块是专为用于软起动器而开发的。

3 晶闸管模块中使用的装配和连接技术

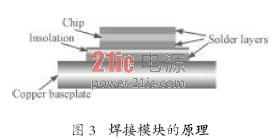

将一个硅片装配和连接到一个器件上有不同的方法。在许多模块中,硅片被焊在两侧(阳极和阴极侧),并且是单面冷却。常用的焊接模块的原理如图3所示。

模块中产生的热量通过底板(单面冷却)扩散到散热器中。这里有一个特殊的问题,那就是晶闸管模块中使用的各个器件的热膨胀系数不同。在采用焊接方式连接的模块中,硅(可控硅芯片),焊料和铜(主端子)拥有不同的膨胀系数,一段时间后,由于负载循环操作,不同的系数导致连接芯片和铜端子的焊料产生疲劳。结果,焊层出现分层,即焊层出现细小的裂纹。焊层疲劳开裂导致热阻的增加,这反过来导致芯片温度的升高并最终使芯片损坏。事实上,在焊接模块中,芯片损坏并不少见。

相比之下,基于压接技术的模块中的芯片是通过接触压力连接在主端子之间的。这些模块中,芯片不是焊在两个主端子之间,相反,施加了非常高的接触压力(几kN)以使芯片“留”在主端子之间。实践已经证明,即使在大功率负载(额定电流>200 A)应用中,采用压接技术的器件的负载循环能力远远优于采用焊接的器件。

这就是为什么SEMIKRON 建议在大额定电流软起动装置中使用压接器件的原因,而SEMiSTART中所使用的正是这种压接技术。

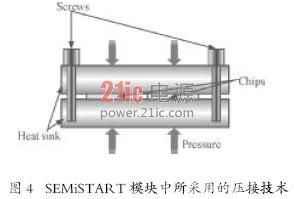

SEMIKRON的SEMiSTART 模块系列压接技术原理如图4所示。

SEMiSTART模块中,用于芯片的连接技术基于压接技术,两个晶闸管芯片反并联连接并被压在两个散热器之间。

这种类型的装配和连接不包含焊层,这就是为什么SEMiSTART模块拥有非常好的负载周期能力,因此使用寿命更长。

SEMiSTART模块的散热器根据芯片尺寸和为用于软起动装置而进行了尺寸优化,因而模块的结构非常紧凑。晶闸管芯片和散热器之间的总热阻远小于其他常规器件的总热阻。由于芯片被直接压在两个散热器之间,并且双面冷却,因此热阻的确非常小。由于这个原因,与同类电流密度的模块相比,其总体尺寸才有可能更小。

SEMiSTART 模块的另一个优点在于它安装便利,不需要安装诸如平板可控硅所需的特殊夹具,也不需要模块装配中所需的导热硅脂。

当然,SEMiSTART模块也可用于其他用途,如保护电路。

4 SEMiSTAT模块的技术指标

SEMiSTART模块有三种不同的尺寸和总共五种不同的电流等级。

电流范围在500~3000A,能够承受最大电流长达20s(加速时间),晶闸管的最大关断电压为1800V。具体参数如表1所列。

SEMiSTART模块相对于传统方案有如下优点:

1)结构紧凑,节省空间;

2)由于热阻小,半导体芯片和散热器之间拥有更佳的热阻;

3)采用压接技术(无焊层),从而可靠性非常高;

4)不需要选散热器;

5)安装简便,不需要特殊的夹具。

由于这些器件相对于传统方案的优势越来越明显,因此在未来几年,此系列模块用于软起动器的市场将继续增长。

评论