变频器在棒线厂高线风冷线上的应用

0 引言

本文引用地址:https://www.eepw.com.cn/article/201808/387258.htm昆明钢铁集团股份有限公司棒线厂原斯太尔摩(Stelmol)冷却线采用11 台型号为Y315M2-4,功率为160 kW的国产机组为冷却风量提供动力,风机进风管直径为1 150 mm,额定流量33.33 m3/s,风机风量大小由机械进风挡板控制,调节精度低。

电机采用降压启动,启动电压值为额定电压的85%,电能损耗较大,启动时电流峰值达1 000 A以上,容易损坏电机及损伤控制柜母牌。系统中挡板动作不灵敏,风门经常卡死,位置检测信号不正常。为适应生产需要,提高资源利用率,降低生产成本,减少操作人员的劳动强度,及时掌握风机的运行状态,棒线厂采用变频器、PLC、人机界面与通信技术,对风冷控制系统进行了技术改造,不仅实现了在中控室直接对现场设备进行实时监控,还取得了良好的经济效益。

1 改造方案

从实际工艺要求出发,考虑自身特点,将该系统设计为三大部分:现场变频控制、现场PLC控制、中控室人机界面HMI 触摸控制。为最大限度满足连续运行的要求,降低成本,在进行变频改造时保留原工频控制方式。

改造后,正常运行时采用变频方式控制,冷却风机的启/停、风量大小的调节除在现场进行控制外,主要通过中控室在人机界面HMI 触摸屏上进行操作,操作指令经上位TWDLC-PLC 通过MODBUS 协议传到下位PLC,由现场PLC 对变频器实现控制,从而达到控制风量的目的。当变频器发生故障无法继续运行时,系统将立即分断变频器的输入、输出,将电机投入工频运行,以确保生产的连续性。

1.1 改造后的系统结构及主设备选型

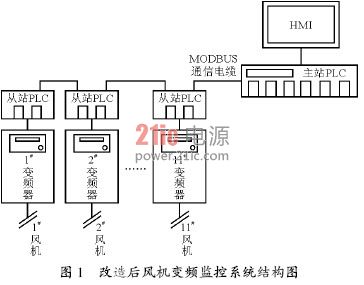

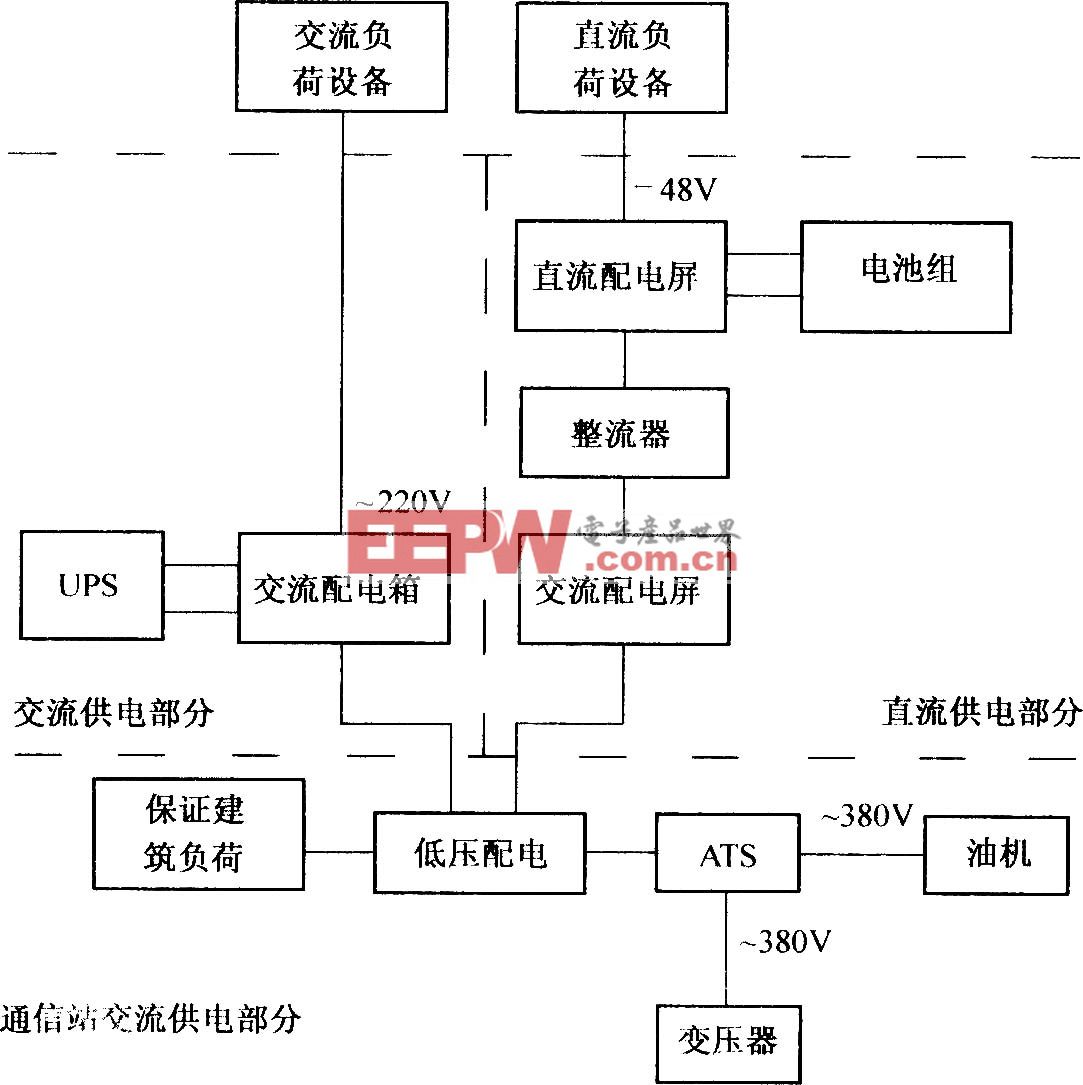

改造后的变频控制系统如图1所示,主要由变频器、变频控制柜、PLC 控制系统及通信系统,远程人机界面HMI操作系统构成。

根据电机容量,考虑海拔高度及棒线厂产品结构、质量,以安全、平稳、节能降耗的控制原则出发,选择了阿尔法变频器ALPHA2000-37R5GB。

该系列变频器具有高可靠性,低噪声,高节能的特点,同时还具有保护功能完善和内建功能强大的串行通信接口。

PLC 选用编程方便、通信功能强大的施耐德TWDLC系列PLC 及相应扩展模块,由上位机和下位机构成。上位PLC 的连接串口用一根专用电缆与触摸屏连接,这种通信方式具有传输距离长、抗干扰能力强和多站点能力的优点;下位PLC采用屏蔽双绞线连接,数据处理通过通信模块进行。

人机界面HMI 采用施耐德公司的XBTG5330触摸屏,它是新一代高科技可编程终端,是专为PLC 而设计的互动式工作站,具备与各品牌PLC连线及监控的能力,适用于各种工业环境之中,可代替普通计算机或工控计算机。此款HMI还具有可多幅画面重叠或切换显示功能,具备显示文字、数字、图形、字符、报警信息、动作流程、历史记录、趋势图等功能。

1.2 控制方式

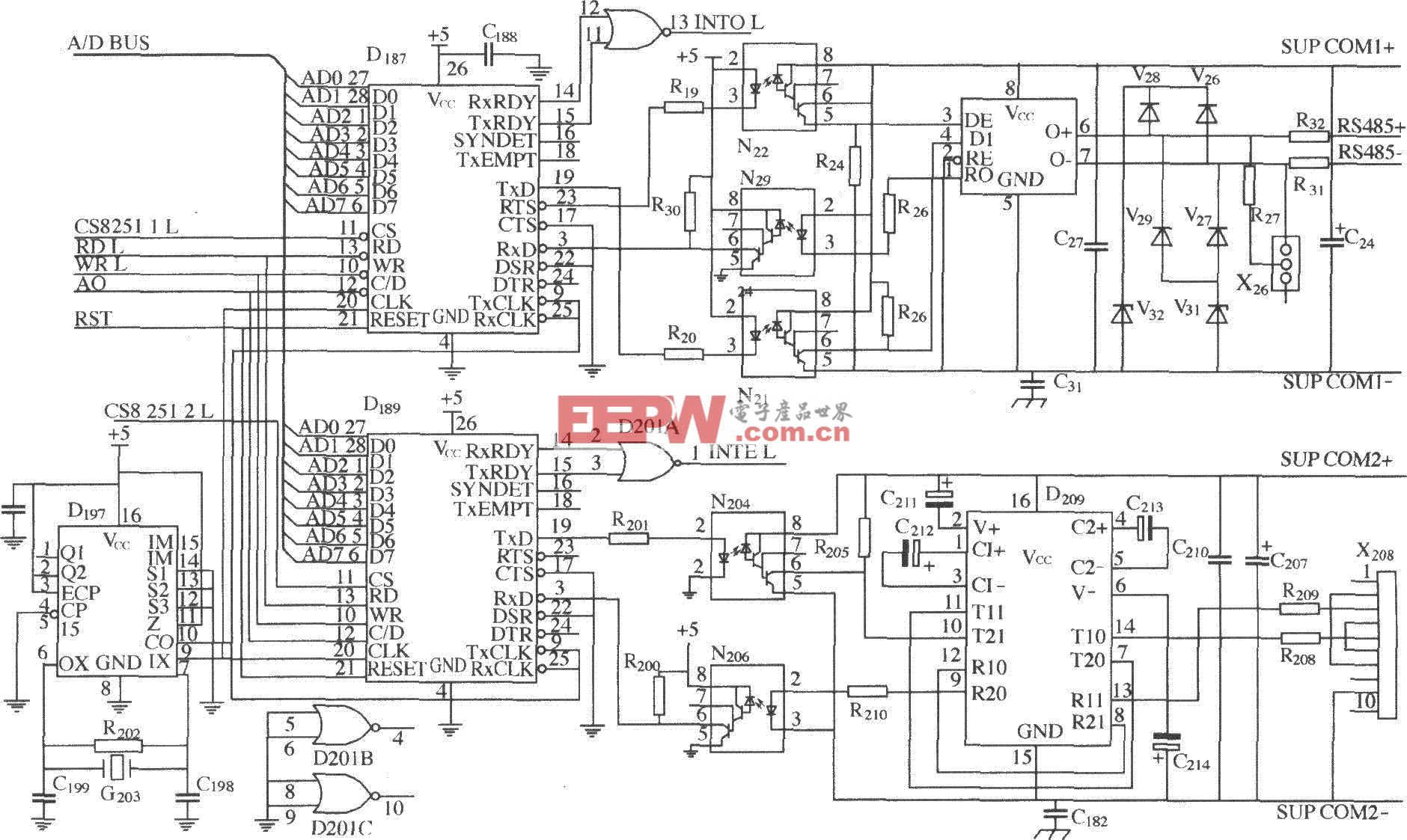

整个控制系统(PLC、人机界面和变频器),通过RS-485 串行通信方式组成一个实时通信网络,系统中11 台变频器的通信参数,如通信指令、通信地址、波特率、通信资料格式等依据现场工况设定。PLC 程序设计有即时参数设定、数据修改、写入频率值和启/停变频器等功能,采用四段转速取代原用的四挡机械风门控制方式。程序设计依据阿尔法变频器ALPHA2000-37R5GB 通信协议,采用PLC 与变频器间的RS-485 通信指令实现系统的远程监控,人机界面HMI 由多个操作界面组成,每个操作界面都有不同的操作和监控功能,触摸不同的按键可产生相应的信号,传输给PLC进行数据处理,从而产生相应的输出信号控制设备的运行。通过触摸屏,还能实现对设备运行状态的在线监控,实时监测现场设备实际工作电压、电流的变化和频率的大小等参数。

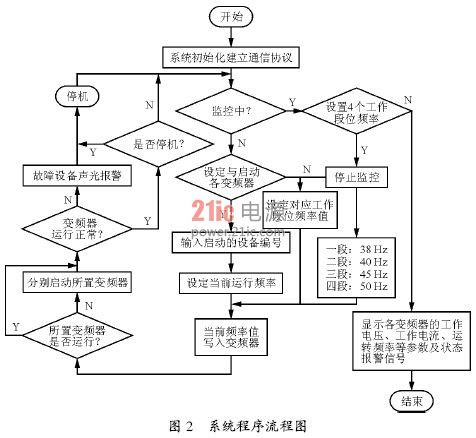

PLC 的控制软件对人机界面的状态控制区和通知区进行读写,实现PLC 与人机界面之间的信息交互。PLC 通过读人机界面状态通知区中的数据,得到当前画面中的信号,通过给人机界面状态控制区写入数据,达到强制切换画面的目的。电机的变频控制及风机风量控制,是通过在控制软件中编写不同的风机工作段位及设置不同的工作频率值,由人机界面发出控制指令,经上位TWIDOPLC将控制指令经MODBUS 协议传到现场的PLC,再由现场PLC实现对变频器的控制,从而达到对风量大小的调节。其程序流程图如图2所示。

2 节能效益分析

2.1 风机特性及节能效益分析

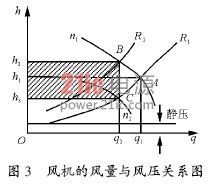

风机是一种平方转矩负载,采用转速控制时,风机的转速n 与风量q、风压h 及风机轴功率P的关系为:q1越q2(n1/n2),h1越h2(n1/n2)2,P1越P2(n1/n2)3,风机的风量q 与风压h 的关系曲线如图3 所示。图中曲线n1 为风机在转速n1 下风压—风量(h—q)的特性;曲线n2 为风机在转速n2下风压—风量(h—q)的特性;曲线R1、R2为管阻特性,静压为摩擦性质的静阻力。假设风机在标准工作点A 点效率最高,输出风量q 为100%,风机轴功率P1 与Ah1Oq1成正比。

根据生产工艺要求,当风量需从q1 减小到q2时,如果采用调节阀门的方法关小阀门(相当于增加管阻),使管阻特性从曲线R1 变到R2,系统由原来的标准工作点A 变到新的工作点B 运行,此时风机的风压增加,风机轴功率P2与Bh2Oq2 的面积成正比。如果采用变频器控制方式,风机转速由n1降到n2,在满足同样风量q2 的情况下,风机风压h3大幅降低,轴功率P3与Ch3Oq2的面积成正比。

可见轴功率P3和P1、P2 相比显著减小,节能的效果是十分显著的。即用阀门控制流量时,有功功率被浪费掉了,同时,随着阀门不断关小,这个损耗还要增加。因此上述两者对比,采用改变调节阀开度的定速变压运行,没有采用变速恒压的变频调节运行效果好。

评论