数控系统伺服驱动优化方法

目前数控机床配置的数控系统主要有日本FANUC和德国SIEMENS系统,如何提高伺服驱动系统的动态特性,这也是维修及调试人员必须要做的一项很重要的工作。

本文引用地址:https://www.eepw.com.cn/article/201808/387168.htm伺服驱动优化的目的就是让机电系统的匹配达到最佳,以获得最优的稳定性和动态性能。在数控机床中,机电系统的不匹配通常会引起机床震动、加工零件表面过切、表面质量不良等问题。尤其在磨具加工中,对伺服驱动的优化是必须的。

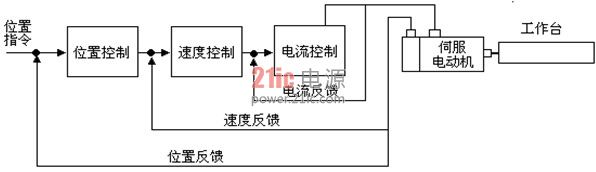

数控系统伺服驱动包括3个反馈回路,即位置回路、速度回路以及电流回路,其组成的框图如图1所示。最内环回路反应速度最快,中间环节反应速度必须高于最外环,如果没有遵守此原则,将会造成震动或反应不良。

图1 伺服系统控制回路

伺服优化的一般原则是位置控制回路不能高于速度控制回路的反应,因此,若要增加位置回路增益,必须先增加速度回路的增益。如果仅仅增加位置回路增益,机床很容易产生振动,造成速度指令及定位时间增加,而非减少。在做伺服优化时必须知道机床的机械性能,因为系统优化是建立在机械装配性能之上的,即不仅要确保伺服驱动的反应,而且也必须确保机械系统具备高刚性。

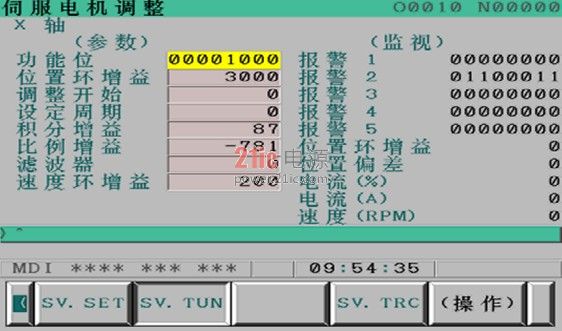

以日本FANUC 0iC系统为例,详细讲解伺服驱动优化过程。主要过程在伺服调整画面进行优化调整,画面如图2所示。

图2 FANUC伺服调整画面

首先将功能位参数P2003的位3 设定1,回路增益参数P1825设定为3000,,速度增益参数P2021从200增加,每加100后,用JOG移动坐标,看是否震动,或看伺服波形(TCMD)是否平滑。

注:速度增益=[负载惯量比(参数P2021)+256]/256 *100。负载惯量比表示电机的惯量和负载的惯量比,直接和具体的机床相关,一定要调整。

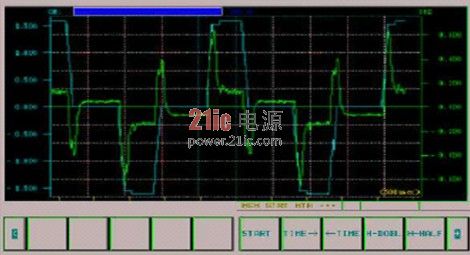

伺服波形显示:把参数P3112#0改为1(调整完后,一定要还原为0),关机再开机。采样时间设定5000,如果调整X轴,设定数据为51,检查实际速度。

图3伺服波形设置画面

如果在起动时,波形不光滑(如图4所示),则表示伺服增益不够,需要再提高。如果在中间的直线上有波动,则可能由于高增益引起的震动,这可通过设定参数2066=-10(增加伺服电流环250um)来改变。

图4 伺服波形显示画面

1)N脉冲抑制:当在调整时,由于提高了速度增益,而引起了机床在停止时也出现了小范围的震荡(低频),从伺服调整画面的位置误差可看到,在没有给指令(停止时),误差在0左右变化。使用单脉冲抑制功能可以将此震荡消除,按以下步骤调整:

a) 参数2003#4=1,如果震荡在0-1范围变化,设定此参数即可。

b) 参数2099设置为400

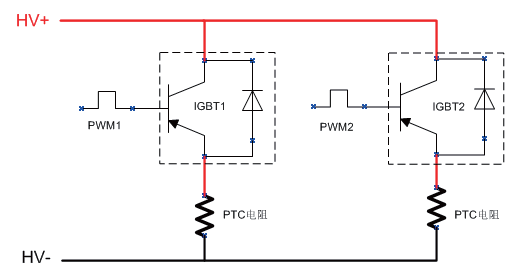

4) 有关250um加速反馈的说明:

电机与机床弹性连接,负载惯量比电机的惯量要大,在调整负载惯量比时候(大于512),会产生50-150HZ的振动,此时,不要减小负载惯量比的值,可设定此参数进行改善。

此功能把加速度反馈增益乘以电机速度反馈信号的微分值,通过补偿转矩指令Tcmd,来达到抑制速度环的震荡。

5)速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性。因此可以减小机床的加工形状误差,提高定位速度。由于这一效果,使得伺服调整简化。HRV2控制可以改善整个系统的伺服性能。伺服用HRV2调整后,可以用HRV3改善高速电流控制,因此可进行高精度的机械加工。表1-1是标准HRV2高精度伺服设定控制设定参数。

表:1 HRV2高精度伺服控制设定参数

参数号码 | 设定值 | 意义 | 设置说明 |

2004 | 0X000011 | HRV2 控制有效 | 这三个参数通过电机参数初始化自动设定,进行电机参数初始化时选择的电机代码号为电机代码表中括号内的电机代码即可实现HRV2控制。 |

2040 | 标准设定值 | 电流环路积分增益 | |

2041 | 标准设定值 | 电流环路比例增益 | |

2003#3 | 1 | PI控制有效 | |

2017#7 | 1 | 速度环比例项高速处理功能 | 如机床有震动可将该参数设为0。 |

2006#4 | 1 | 速度反馈读入1ms有效 | |

2016#3 | 1 | 停止时比例增益可变功能有效 | |

2119 |

关键词:

控制

相关推荐技术专区 |

评论