一款小功率基于原边控制技术的反激式LED恒流驱动电路

摘要:文中设计了一款额定功率为3W的反激式LED恒流驱动电路,利用原边控制技术,去除了隔离光耦与二次侧辅助调整电路,解决了传统电路电源布局要求高,体积大的问题。文中分析了电路实现恒流与恒压的原理,并介绍了电路元件参数。当输入电压在60~260 VAC下变动时输出电流精度为6.4%。实验结果表明该电路具有结构简单、高恒流精度以及高稳定性的优点。

本文引用地址:https://www.eepw.com.cn/article/201808/387038.htmLED需要恒定电流驱动,电流过大会缩短其寿命,过小会明显降低其亮度。目前,LED常采用的驱动方式有电阻限流、电荷泵、线性电源、开关电源等4大类。开关电源驱动是目前效率最高的能量转换方式,具有功耗小、效率高、稳压范围宽、体积小、性能可靠等优点,缺点是电路复杂、成本高、且会产生电磁干扰。反激电路是开关电源的一种常见的拓扑结构,在100 W以下的中小功率LED灯具的驱动中,反激拓扑因电路简单、电气隔离等优点得到了最广泛的运用。传统的反激电路通常运用副边反馈控制,通过使用隔离光耦实现,对于电源的布局提出了很高要求,并限制了其体积。对于小功率LED驱动电路,这是一大难题。

1 电路结构设计与工作原理

1.1 电路基本结构设计

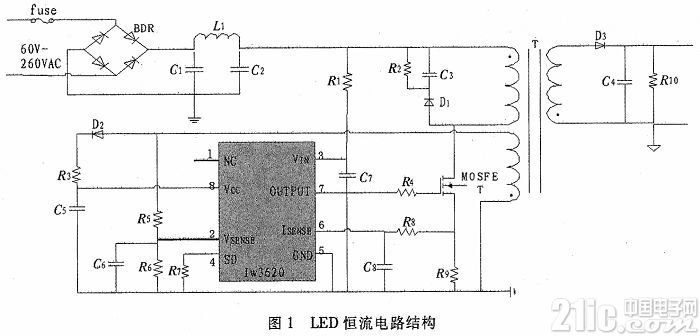

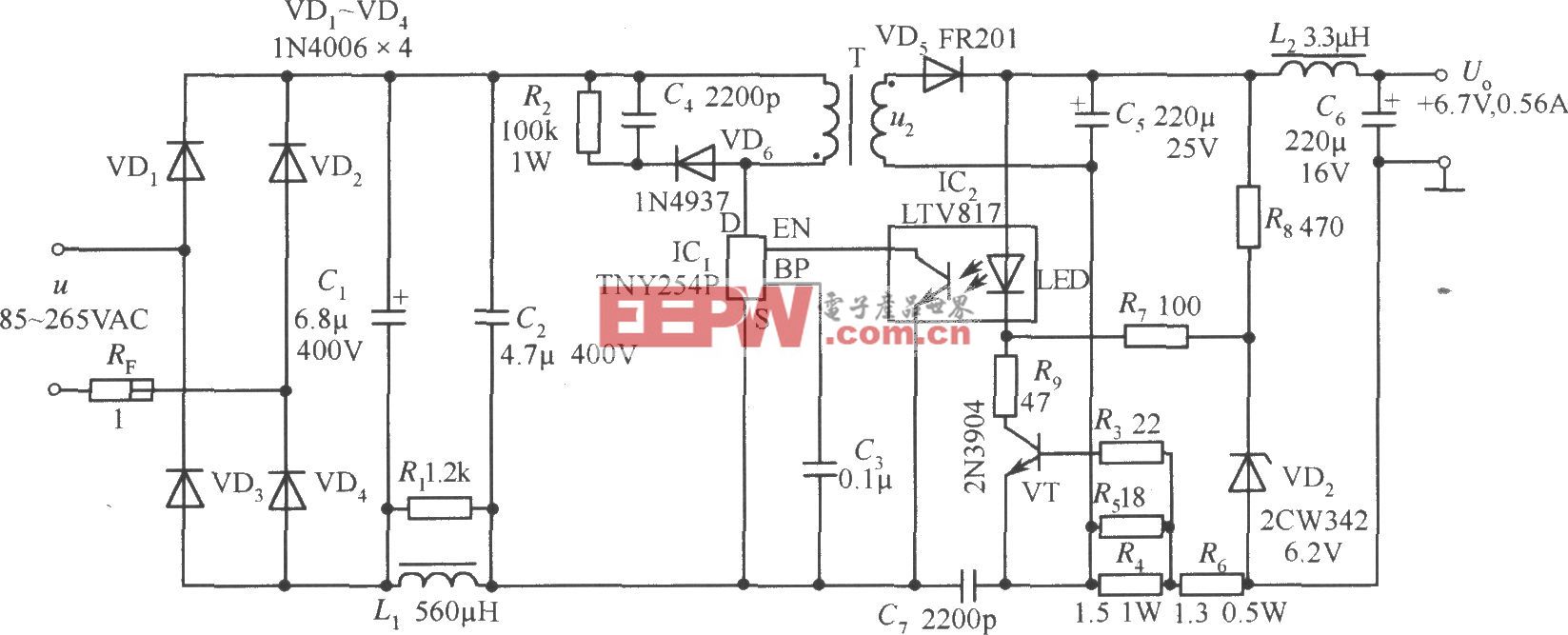

文中基于iW3620芯片设计了一款反激式LED恒流驱动电路,电压输入为60—260 VAC,输出电压/电流为10.2 V/350 mA,额定负载为3 W,驱动负载为3个大功率白光LED(

每颗1 W/350 mA)。图1为电路的基本结构如图1所示。

在电路中,BDR为整流桥,L1,C1与C2组成了π型滤波电路。R2,C3与D1组成了原边钳位保护电路用以保护开关管,防止其由于高频变压器的漏感形成的尖峰电压而被击穿。T为高频变压器,D3为输出端滤波二极管,C4为输出端滤波电容,R10与输出并联,起到对电路的保护作用。iW3620为该电路的控制芯片,用以控制MOSFET开关的占空比。R9为电流采样电阻,R5与R6为电压反馈检测电阻,D2为辅助边整流二极管。

考虑到电路传输过程中的延迟以及MOSFET开启时的延迟,R8与C8组成延迟网络来对上述延迟进行补偿。与此同时R8可以减小在在MOSFET开启过程中R9上的电流峰值。

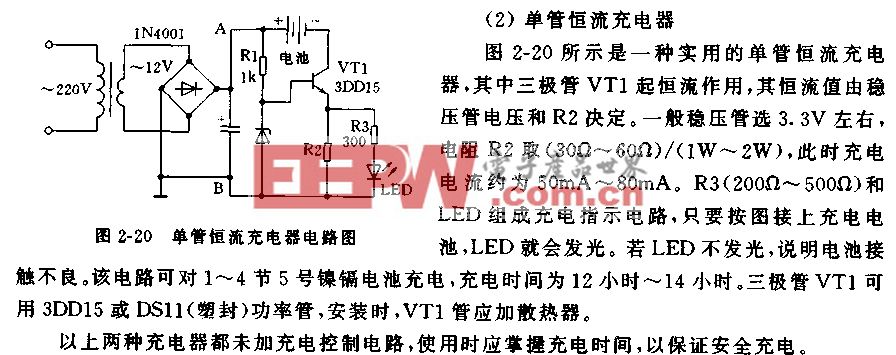

1.2 副边反馈控制部分设计

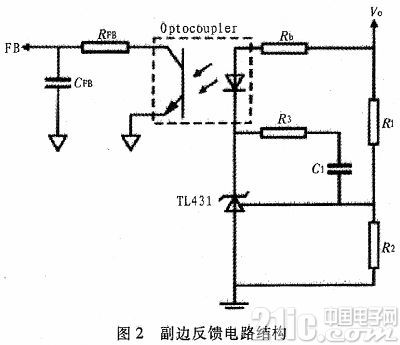

传统的副边反馈控制通常是使用隔离光耦PC817以及可调基准源TL431所组成的闭环系统来实现的。如图2所示,电路通过由电阻R1与R2所组成的输出电压采样电路来获取输出电压信号,TL431将该信号与其内部的2.5 V基准电压进行比较来获取误差信号,该误差信号由光耦中的发光二极管转换为光信号,光耦在电路高压端的光敏晶体管将该光信号再一次转换为电信号,该电信号由控制电路反馈端检测以调整开关管的占空比,从而实现调节电路的输出大小的功能。

由于其具有精度高与反应速度快的特点,因而被广泛运用于各类场合。然而,若驱动器的体积被严格限制,隔离光耦对于电路的整体布局就会成为一个很大的问题。除此之外,隔离光耦的使用还会带来另外一个问题。光耦的最高工作温度相对于电路中的其他元件要低很多,因此一旦在电路中使用了光耦就必须将电路的工作频率限制在20~30kHz,如此电路就难以工作在更高的频率下。

1.3 原边反馈控制部分设计

根据实际运用需要,文中使用原边反馈控制,省去了二次侧调整电路与配套的隔离光耦,使电路设计得到了简化。为精确控制输出电压和电流,需要检测反馈信号从而调节输出信号,反馈信号由变压器的辅助绕组获得。

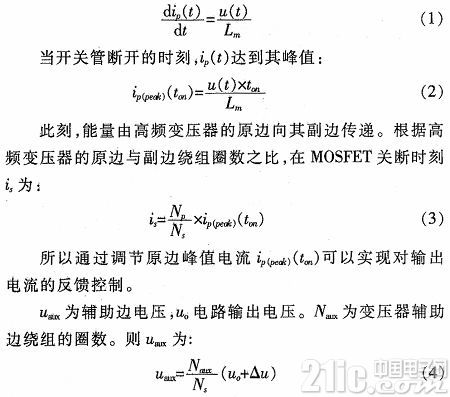

在图1中,u(t)为经过整流后的直流电压,Lm为高频变压器的原边电感。当开关管开启时,通过开关管的电流ip(t)线性增加:

△u为电流通过输出端整流二极管D3产生的压降。当高频变压器的去磁过程结束的时刻△u的值降到0,在此时刻之后变压器副边与辅助边中都没有电流。在此时刻输出电压

与辅助边的电压成线性比例关系。因此,输出电压的反馈控制可以通过调节辅助边的电压来实现。

1.4 恒压与恒流控制的实现

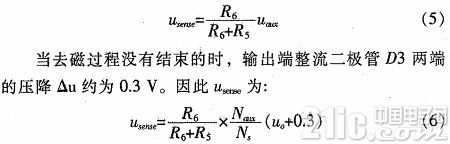

iW3620通过检测辅助边的电压和通过MOSFET的电流信号来实现恒压与恒流的反馈控制。Vsense引脚检测辅助边的电压,辅助边电压为:

Vsense引脚负责检测输出电路电压uo。如果检测到了误差OUTPUT引脚就会调整MOSFET开关的占空比从而改变从变压器原边传递至副边的能量,如此实现恒定输出电压的目的,即实现了输出电压的反馈控制。

Isense是原边电流的检测引脚,负责检测高频变压器的原边的峰值电流。它检测电流通过电阻R9所形成的压降并将其与芯片内部的基准电压进行比较,如果两个信号存在误差,就通过调整MOSFET开关的占空比来实现恒定输出电流的目的,实现了输出电流的反馈控制。

为了使得检测更加精确,R9选择使用精度为1%的电阻。

1.5 降低损耗

一般反激式拓扑中MOSFET工作在硬开关模式,高频工作时开关损耗大。iW3620采用了准谐振运行模式,将MOEFET导通时间设定为其漏源极电压uDS最低时,由此实现零电压开通的软开关,大幅降低开通损耗。这些措施能够大幅降低MOSFET开关损耗。

iW3620有多种工作模式。负载额定时以PWM方式工作,当负载减小负载电流降低至额定时10%时,芯片自动切换至PFM工作模式。一旦电流回升,芯片切回至PWM工作模式。由于其良好的负载动态响应,使得功耗减小从而使效率提升。

2 电路参数的分析与设计

2.1 输入电容的选择

输入电容负责当输入电压下降的时段为负载供电。如果电容太大,电流相位于电压相位的差可能太大从而导致功率因数下降。所以在此选择电容值为22 uF的电解电容。

2.2 变压器设计

因为额定输出功率为3 W,所以相应选择RM6磁芯作为高频变压器的磁芯。uin为输入电压,ton为开关管导通的时间,Bmax为饱和磁感应强度,Ae为磁芯面积,根据反激电路高频变压器的设计理论,高频变压器的原边绕组圈数Np为:

芯片的工作电压Ucc为12 V,D2两端的电压降UFD大约为0.5 V。因此,Ns=16,Naux=16。

2.3 电流采样电阻与电压采样电阻

电压采样电阻R9可以由下式得到:

因为芯片内部的参考电压usense=1.538 V,而且uo=10.2 V,因此R5=15 kΩ,R6=2 kΩ。

2.4 输出电容的选择

当MOSFET处于关断的时段负载是由输出滤波电容来提供能量的。因为电路的输出电压为10.2 V,选择电容值为330μF的电解电容作为输出滤波电容,如此可以在实现滤波的同时为负载提供能量。

3 实验结果与分析

实验条件:输入电压为60~260 V AC,输出负载为3个大功率LED,每个功率为1 W。

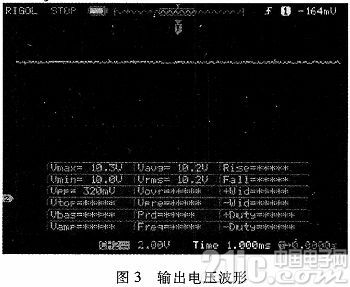

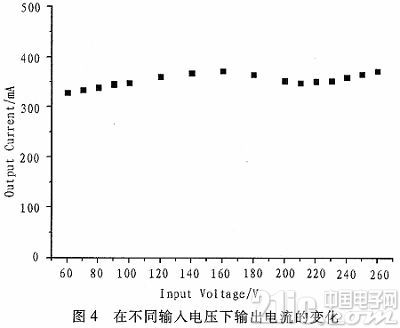

当输入电压为220 V AC,输出负载为3个大功率白光LED(1 Wx3),电路的输出电压为10.2 V(图3),输出电流为351 mA(图4)。如图3所示输出电压的纹波很小(电压精度为1.9%)。

如图4所示,当输入电压在60~260 VAC下变动时输出电流精度为6.4%,电路效率为73.1%。实验结果表明,简化设计的同时电路依然保持良好输出特性。

4 结论

文中介绍了一款小功率基于原边控制技术的反激式LED恒流驱动电路,电路未使用隔离光耦与二次侧调整电路,使得其在布局上更为自由,减少了体积上的限制。实验表明,当输入电压在60~260VAC下变动时输出电流精度为6.4%,电路效率为73.1%,简化设计的同时电路依然保持良好输出特性。通过改变电流检测电阻以及电压检测电阻可以以降低恒流精度为代价进一步提高电路的效率。

评论