基于PROFIBUS DP的连铸拉矫变频控制系统

在钢铁工业连铸工艺环节,拉坯速度是整个连铸过程关键的工艺参数,拉速的准确、可靠、稳定控制是确保铸坯质量和生产效率的关键,也是连铸生产过程控制领域中的核心技术。由于在板坯连铸机上有多台变频器需要进行控制,传统的plc模拟量输出控制,加大了成本和维护工作量,随着现场总线控制网络技术的逐渐成熟,总线控制在冶金行业取得越来越多成功的应用。

针对基于profibus dp总线的变频器控制方式在很多资料上进行过详细说明,现以通俗简单的方式进行讲述。济钢第三炼钢厂引进vai(奥钢联)的板坯连铸机中,为了实现对多达20台拉矫电机的控制,采用了基于profibus dp现场总线控制网络,通过plc进行交流变频器控制,从而实现铸机拉速控制。虽然基于profibus dp现场总线控制网络在企业中应用非常广泛,但对设备维护者或初学者来说,其控制原理和程序编写显得尤为重要,了解和掌握其通讯方式和原理对自身业务和问题处理等综合技能将是一个质的提高。

2 plc与变频器的通讯概要

为了对拉矫电机进行控制,plc中的控制器要随时从变频器中读取每台电机的实际力矩、频率。济钢第三炼钢厂引进vai(奥钢联)的板坯连铸机中,plc采用了siemens的s7-400系列的plc,变频器采用siemens书本型变频器(masterdrivers vc), 它们之间采用profibus dp总线进行通讯。

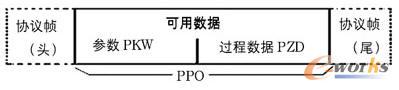

profibus是符合欧洲标准 en 50170的一种现场总线标准,它主要采用osi通讯协议层中的1-2层。主站与主站之间 profibus是根据令牌传递过程工作的,即在一个逻辑环中,主站成为一个确定时间窗口的令牌保持着,在这个时间窗口内,拥有令牌的主站能够与其他主站通讯。同时它使用一个较低的主-从过程,实现与从站通讯。这里采用了profibus-dp总线方式,允许在plc和传动装置(例如,变频器)之间进行快速的数据交换。对传动装置的存取总是按照主从方式进行的,传动装置总是从站,且每个从站本身都有明确的地址。profibus周期性传输的报文结构如下所示:

各符号的意义如下:

对于传动装置可用数据区被划分成2个数据区,它们以各自的报文进行数据传送。

过程数据区(pzd):控制字和设定值;或状态字和实际值。

参数区(pkw):用于读写参数,读出故障信息等。

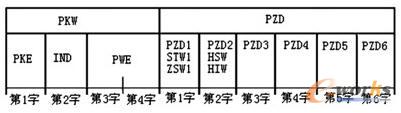

根据自动化网络中传动装置的任务不同,用于profibus-dp主站到变频器通讯类型的ppo被分为5种。在这套系统中采用了ppo2型通讯报文,它的报文结构如下所示:

pkw:参数标识符值

pzd:过程数据

pke:参数标识符

ind:索引

pwe:参数值

stw:控制字

zsw:状态字

hsw:主设定值

hiw:主实际值

3 profibus dp总线变频控制系统构成

连铸机控制系统包括多个plc控制子系统组成,如:铸流plc、公共plc、仪表plc、后部plc等,其中铸流plc实现拉矫、扇形段设备控制等。plc采用s7-400dp,变频器采用西门子6es7系列,plc和变频器之间通过profibus dp现场总线进行数据通信。

评论