现场总线控制系统在化纤纺织机械中的应用

随着计算机技术、网络通信技术和自动控制技术的发展,现场总线技术逐渐被广泛运用到工业控制系统中。从上世纪90年代开始,伴随着微处理器技术、智能传感技术和过程控制技术的发展,逐渐形成了一种先进的工业测量、控制系统—现场总线控制系统(Fieldbus Control System,FCS)。由于现场总线控制系统比传统控制系统(DistributedControl System , DCS)具有安全可靠性高、互换性、开放性、分散性好等一系列优点,现场总线控制系统自从产生以来,逐渐成为世界范围内的自动控制系统领域发展的新热点,引起人们的重视,在化纤纺织机械中也开始得到应用。

1 现场总线和现场总线控制系统的基本概念和结构

现场总线是安装在制造或过程区域的现场装置与控制室内的自动控制装置之间的数字式、串行、多点通信的数据总线,是用来连接现场智能设备和自动控制系统的双向传输、多分支网络结构的数字化的计算机局域网络,其网络节点是以微处理器为基础的具有检测、控制、通信能力的智能式仪表或自动控制设备。人们通过将现场总线技术引人自动控制系统中,逐步形成基于现场总线的控制系统。

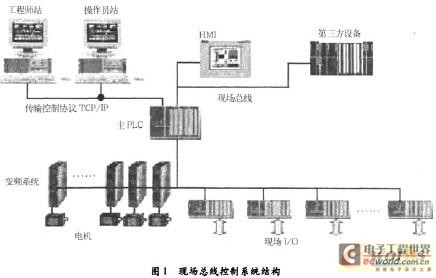

现场总线控制系统是通过将专用微处理器CPU置入传统的测量和控制仪表中,将自动化最底层的现场控制器和设备互连,使系统具有数字运算、逻辑控制和通信的功能,成为可以独立完成检测、控制和通信任务的实时控制通信网络节点,通过使用普通双绞线将现场控制器和现场智能仪表、远程计算机等连接起来构成的网络系统。现场总线的控制系统使用国际上通用、规范的通信协议,在位于最底层的现场控制器和现场智能仪表之间和远程计算机之间,实现实时数据传输和信息共享,构成满足工业现场实际需要的自动化、网络化的控制系统。典型的现场总线控制系统结构如图1所示。

2 常见的几种现场总线控制系统

数字化的化纤纺织机械通过在传统控制系统中引人新型计算机控制技术、基于现场总线的网络通信技术和智能检测技术、新型驱动等自动化技术构成自动控制系统,可以实现信息的实时采集和高速数字传输,实现化纤纺织工业生产的智能化和高度自动化,通过将传统的化纤纺织机械升级成现场总线控制系统,为我国化纤纺织企业的数字化、信息化打下了基础。目前国际上现有总线及总线标准不下200种,具有一定影响和已占有一定市场份额的已经应用于化纤纺织机械的总线有三种。

2.1过程现场总线Profibus

过程现场总线Profrbus(Progress Field Bus)是一种国际性的开放式现场总线标准,是唯一的全集成H1(过程)和H2(工厂自动化)现场总线解决方案。该总线不依赖于产品制造商,不同厂商生产的设备无须对其接口进行特别调整就可通信。Profibus过程现场总线是由Profibus-DP、Profibus-FMS和Profibus-PA三种协议类型组成。Profibus-DP的传输速率最高为12Mbit/s,主要用于现场级和装置级的自动化;Profibus-PA的传输速率为31.25 kbit/s,主要用于现场级过程自动化,具有本质安全和总线供电特性;Profibus-FMS主要用于车间级或厂级监控,构成控制和管理一体化系统,进行系统信息集成。Profibus过程现场总线以开放式系统互连模型(OSI)作为参考模型,该模型共有7层。使用双绞线、双线电缆或光缆作为传输介质,传输速率介于9.6-12×103kbit/s之间。

Profibus过程现场总线控制系统由以下几部分组成:

一类主站是可编程控制器,如PC、PLC等主站,该类主站可以完成编程、组态、诊断、通信等功能。

二类主站有PLC(智能型I/O)、分散式I/O(非智能I/O)、驱动器、传感器、执行机构等现场设备。

根据现场设备有无Profibus总线接口,过程现场总线控制系统又可以分成总线接口型、单一总线型和混合型三种形式:

(1)总线接口型是指现场智能设备没有Profibus接口,使用分散式输Ⅳ输出接口与现场设备相连。通常对于现场设备可以分组,并且同组内现场设备相对集中的系统,该模式可以充分发挥现场总线技术的优点。

(2)单一总线型是指现场设备有Profibus接口的总线系统,该模式可充分使用现场总线技术,构成分布式系统,是现场总线技术应用的理想情况。

(3)混合型是指现场设备部分具备Profibus接口,这时应采用Profibus现场设备加分散式I/O混合使用的方法。分散式I/O可作为通用的现场总线接口,是一种灵活的集成方案。

2.2 CAN现场总线

控制器局域网络总线(Controler Area Network,CAN)是由德国Bosch公司于20世纪80年代为解决汽车中各种控制器、执行机构、监测仪器、传感器之间的数据通信而提出并开发的总线型串行通信网络,主要用于PLC和远程计算机之间、逻辑运算控制和过程控制系统之间的通信网络。CAN现场总线采用物理层、数据链路层和应用层结构模型,CAN接口器件完成网络的物理层和数据链路层的功能,处理器完成应用层的功能。CAN现场总线通讯时采用短帧结构,具有传输速度快,抗干扰能力强等优点;由于总线具有优先级不同的节点,可满足实时性、可靠性的要求。可以使用双绞线、同轴电缆或光纤作为传输介质,该总线最大寻址节点数可达99个,传输速率最高为5Mbit/s;使用同轴电缆和标准连接头连接时,最大传输距离可达1km;采用光缆通讯时,最大传输距离为25km。主要应用在纺织机械、液压系统、汽车制造、分散性I/O、机器人、医疗器械和工具机床等领域。

2.3 LonWorks总线

局部操作网络技术总线(Local OperationNetwork)是美国Echelon公司开发的现场总线技术,其通信速率最低为300 kbit/s,最高可以达到1.5 Mbit/s,通信距离最高可达2 700m。LonWorks总线使用同轴电缆、无线电、双绞线、电力线、光纤等多种物理通讯介质;使用多种拓扑结构组成不同的网络,由与ISO参考模型类似的7层网络协议组成。在LonWorks总线的全部7层协议中,采用网络逻辑地址寻址方式,优先级机制保证了通信的实时性,安全机制采用证实方式,因此通过该总线可以构建大型网络控制系统。LonWorks总线主要应用于工业控制、楼宇自动化等领域。

3 传统控制系统和现场总线控制系统的区别

现场总线技术就是设备层的工业控制网络技术,也就是连接现场智能设备(例如变频器、PLC等)和车间的通讯网络,更适合于中等量数据(100—500)的传输。现场总线技术与传统的控制方法(如DCS系统)相比,有以下区别:

(1)在传统控制系统中,控制器(或称CPU或处理器)与VO模块及其他功能模块、机架为同一系列产品,有一致的物理结构设计,传统PLC控制系统的I/O设备与PLC I/O模块连接,PLC通过模拟量(4—20 mA)或开关量(如24VDC)控制监测现场设备。

评论