卡车板簧支架拓扑优化设计

传统的产品设计是根据经验设计产品,然后进行反复的物理试验,验证设计的合理性,这样不但费时而且造成不必要的浪费,很不经济. 目前,汽车行业的竞争日益激烈,为了在本行业中设计出既经济又实用的产品,有限元模拟技术引起了设计人员广泛的关注。这种技术不仅可以减少反复的物理试验,避免材料和人工的浪费,而且可以缩短产品设计的周期,促进新产品的早日上市。HyperWorks的OptiStruct模板,是以有限元方法为基础的最佳优化工具,本文基于此模板,利用拓扑优化技术,建立板簧支架的优化模型,根据优化结果对产品进行了设计,并对设计合理性进行了有限元分析验证。这种设计思路应该得到大力推广。

1 拓扑优化

1.1 拓扑优化的数学模型

拓扑优化能够在给定的设计区域内,寻求结构材料的最合理分布,对于连续结构来说,目前采用的材料流动方法有Homogenization和Density两种方法。

本论文选用Density法,其基本思想是将连续结构离散为有限元模型,然后引入一种假想的[0,1]之间的密度值,每个单元的密度为设计可变量,这样就将拓扑优化问题转化为单元材料密度的最优分布问题,应用最优化准则法或数学规划方法求解材料最优分布设计,假定密度与材料特性呈非线性关系[1]

v为泊松比;

E 为材料的弹性模量。

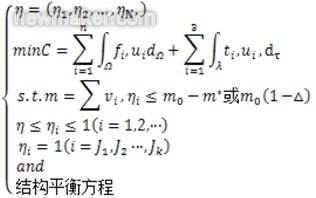

变密度法数学模型如下:

τ为Ω的应力边界;

ηi为单元密度;

fi为作用在初始结构上的体积力;

ti为作用在初始结构上的面积力;

m0为给定初始结构材料质量的上限;

m*为优化时指定去除材料的质量;

△为优化时指定去除质量的百分比;

ηi2为密度下限;

J1, J2 ... Jk为优化后单元密度保持不变的单元号。

1.2 边界条件

1.2.1 约束边界条件

根据实际使用情况,如图1所示和车架连接的5个孔位,除了绕Y 轴自由度释放外,其余5个自由度全部约束。

整个板簧支架受力主要分成两个部分,第一部分为前板簧对支架的力,第二部分为中间板簧对支架的力。第一部分的力分别为Z向27500N,Y向19250;第二部分的力分别为Z向27500N,Y向19250N,X负向19250N。

1.2.2 拓扑边界条件

图1为前板簧后支架拓扑模型上定义的设计空间( 深灰)和非设计空间(浅灰)。设计空间部分的材料分布将按照Density方法进行拓扑优化。

本拓扑设置位移响应和质量响应,在优化时为了保证整个模型的刚度和强度,根据以往试验结果,总位移上限定为2mm,最大应力限制为250MPa;同时考虑铸造拔模方式和方向。

评论